Wie der Muldungswinkel den Verschleiß der Schürze beeinflusst

Zusammenfassung: Die Muldungswinkel von Gurtförderern beruhen auf präzisen Entscheidungen, die in Abhängigkeit von mehreren Betriebsfaktoren getroffen werden. Die Größe des Materials, die Art und Weise, wie es sich bei der Beladung absetzt (Auflastwinkel), und wie es sich zentriert, wenn der volle Muldungswinkel erreicht ist, sind alles Faktoren, die sowohl bei der ursprünglichen Konstruktion als auch bei Nachrüstungen berücksichtigt werden müssen.

Die Wahl des Muldungswinkels bei einem Förderband ist ein Kompromiss zwischen der Gurtbreite, der Breite der Sockelleiste, dem Verschleiß der Auskleidung, der Durchsatzleistung und der gewünschten Verringerung des Verschüttens. Die Abwägung dieser Variablen ist wichtig für einen zuverlässigen und sicheren Betrieb auf lange Sicht. Wird diese Frage nicht geprüft, kann dies zu geringerer Kapazität, erhöhtem Verschleiß der Auskleidung, übermäßigem Verschütten und Bandschäden führen.

Die CEMA-Geometrie

In Kapitel 4 des von der Conveyor Equipment Manufacturers Association (CEMA) herausgegebenen Buches Belt Conveyors for Bulk Materials, 7. Auflage, sind dimensionslose Verhältnisse angegeben, mit denen jede beliebige 3 Tragrollen-Konfiguration bewertet werden kann [1]. Die CEMA-Terminologie wird in dieser idealisierten Analyse des Querschnitts der Verladerutsche verwendet.

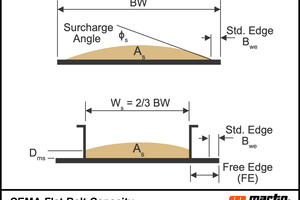

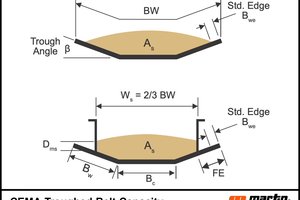

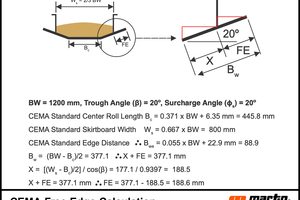

Zur Vereinfachung wird angenommen, dass die Dicke des Gurtes und der Sockelleisten gleich Null ist, wie es bei der Konstruktion von Schüttgutförderbändern üblich ist. Die dadurch entstehenden Toleranzen sind minimal im Vergleich zu den normalen Schwankungen der Schüttdichte des Materials und anderen Faktoren wie Beladung und Witterung, die den Durchsatz beeinflussen. Es wird nur eine Konfiguration der Gurtbreitengeometrie untersucht, aber die Methode ist auf jeden Gurt anwendbar, der von 3 Tragrollen-Sätzen gemuldet wird. Ähnliche Verhältnisse können für nicht standardisierte Tragrollen mit mehr oder weniger als 3 Rollen entwickelt werden. Das Detail, das von Interesse ist, ist die freie Kante (Free Edge = FE) des Gurtes, die für das Dichtungssystem und den Bandschieflauf verfügbar ist (Bild 1 und Bild 2).

Die theoretische CEMA-Querschnittsfläche, die eine bestimmte Anordnung fördern kann, wird als „CEMA-Standardfläche“ (As) bezeichnet. Die Fläche wird aus dem Standard-Randabstand und dem Schüttgutauflastwinkel entwickelt. Die Oberseite der Standardfläche ist ein Kreisbogen, der den Auflastwinkel tangiert und beim Standardrandabstand Bwe beginnt.

Der Standard-Randabstand wird durch eine Formel berechnet und soll verhindern, dass Material vom Band verschüttet wird, wenn dieses zwischen den weit auseinander liegenden Tragrollen außerhalb der Belastungszone durchhängt, aber nicht, um die Breite der Sockelleisten zu bestimmen. Die FE-Breite der Sockelleisten sollte sich zum einen daran orientieren, dass ein ausreichender Raum für ein Seitenabdichtungssystem vorhanden ist, um das Austreten von Material zu reduzieren, und zum anderen daran, wie viel Schüttgut an der Innenseite der Sockelleisten oder Verschleißauskleidungen reibt (Bild 3).

Bei konstantem Breitenverhältnis der Sockelleiste führt die Änderung des Muldungswinkels dazu, dass die freie Bandkante mit zunehmendem Muldungswinkel abnimmt, während die Standardquerschnittsfläche As mit einem größeren Muldungswinkel zunimmt. Die Ergebnisse für die vier gängigen Muldungswinkel sind in Tabelle 1 dargestellt. Die CEMA-Bandschieflauf-Toleranz basiert auf den Abmessungen der Standard-CEMA-Rollen und -Scheiben.

Tabelle 1 zeigt, wie sich der Muldungswinkel auf die freie Kante und damit auf den Platz für das Dichtungssystem auswirkt. Darüber hinaus wird Bandschieflauf bei Muldungswinkeln von 35° und 45° problematisch. Ein gängiges, kostengünstiges OEM-Dichtungssystem besteht aus einer internen Verschleißschicht, einer vertikalen externen Dichtung und Winkeleisenklammern. Die Dichtungsklemmung muss nahe an der Unterseite der Sockelleiste anliegen, um die Durchbiegung der Dichtung zu verringern. Mit zunehmendem Muldungswinkel nimmt der für die Klemme verfügbare Raum ab, wodurch die Gefahr besteht, dass die Klemme am Band reibt und dieses beschädigt.

Die äußere Dichtung besteht in der Regel aus einer 13 mm dicken Gummiplatte. Ein häufiges Problem bei OEM-Dichtungssystemen besteht darin, dass die Sockelleiste und die Auskleidung oft weit über dem Band liegen, so dass die Gummidichtung den Materialdruck auffangen muss. Das bedeutet, dass die Ladung ständig an den Auskleidungen reibt oder Druck auf die Dichtung ausübt. Dies führt zu einer vorzeitigen Erosion der Gummidichtung und der Verschleißschicht, was zu Lecks und Bandschäden führt. Material, das sich im Zwischenraum zwischen Auskleidung und Dichtung festsetzt, kann zu Riefenbildung führen, die eine häufigere Reinigung und Wartung erforderlich machen.

Die Kapazität (Querschnittsfläche x Bandgeschwindigkeit x Schüttgewicht) erhöht sich durch die Vergrößerung des Rinnenwinkels, aber oft ist dies die einzige Überlegung bei der Aufrüstung. Eine Vergrößerung des Abstands zwischen den Sockelwänden verringert die verfügbare freie Kante, und eine Verbreiterung des Bandes erhöht den Anschaffungspreis. Die Lösung besteht oft darin, die Bandgeschwindigkeit zu erhöhen und gleichzeitig die Tonnen pro Stunde konstant zu halten. Dadurch verringert sich die Querschnittsfläche, die erforderlich ist, um das gleiche Volumen mit der niedrigeren Geschwindigkeit zu fördern.

Die CEMA empfiehlt eine Verringerung der Standardquerschnittsfläche As um 15 % und gibt empfohlene Bandgeschwindigkeiten für verschiedene Materialien und Anwendungen an. Die beste Vorgehensweise besteht darin, die Bandbreite und -geschwindigkeit auf der Grundlage der Lebenszykluskosten und nicht auf der Grundlage des Installationspreises zu wählen. Bei einer Vergrößerung der Querschnittsfläche oder der Bandgeschwindigkeit muss sichergestellt werden, dass der vorhandene Gurt, die Tragrollen und die Struktur der erhöhten Belastung gewachsen sind. Die Konstruktionsmöglichkeiten eines neuen Systems nehmen ab, wenn der Preis die Kosten übersteigt.

Durch die Anwendung der traditionellen 2/3-Gurtbreitenregel für die Sockelleistenbreiten und die Beladung des Förderers mit der CEMA-Querschnittsfläche 100 % voll (As) können die Konstruktionen wettbewerbsfähig und effizient bleiben. Die Nichtanwendung dieser Grundsätze führt dazu, dass das Material ständig an den Innenwänden der Struktur reibt, diese vorzeitig erodiert und mehr Verschüttungen verursacht. Die Höhe des Materials, das an den Sockelleisten oder Verschleißauskleidungen reibt, wird in der CEMA-Terminologie als Dms bezeichnet. Der theoretische Dms-Wert beträgt 40 mm für den 20°-Muldengurt und 73 mm für die in diesem Artikel verwendeten Flachgurte.

Auch wenn ein wenig mehr Verschüttung im Vergleich zum nächst breiteren Band als geringfügige Kosten erscheinen mag, sollten Anwender die lebenslangen zusätzlichen Reinigungs- und Wartungskosten bedenken. Obwohl es auch andere Ursachen gibt, sind Verschüttung und Verschleiß direkt proportional zum Quadrat der Bandgeschwindigkeit. Hinzu kommen Arbeits- und Ersatzteilkosten sowie indirekte Kosten, die durch häufigere Reinigung und Wartung entstehen.

Kürzlich durchgeführte Projekte, bei denen der Grundsatz galt, dass die langfristigen Kosten höher sind als der anfängliche Installationspreis, führten zu einer Verlängerung der Lebensdauer der Riemen um 25 %, der Lebensdauer der Umlenkrollen um 40 % und einer Verringerung der Reinigungsarbeiten um 60 %. Durch die Verbesserung des Zugangs zu den Übergabepunkten wurde die Wartung einfacher und schneller, was anerkanntermaßen die Sicherheit am Arbeitsplatz drastisch erhöht.

Die Schätzung der Kosteneinsparungen durch die Verringerung von Sicherheitsvorfällen ist eine Frage der Wahrscheinlichkeit und des Schweregrads. Durch die Verringerung der Reinigungs- und Wartungsarbeiten kommen die Arbeiter weniger mit dem System in Berührung, was das Verletzungsrisiko senkt. Die Schwere der Unfälle bei der Reinigung und Wartung hängt oft von einem angemessenen Zugang ab. Förderbänder sollten nicht an Wänden oder durch andere bauliche Elemente unzugänglich gemacht werden, und sie sollten erhöht sein, damit sie leicht zu reinigen sind.

Steigende Produktion

Fast immer wird erwartet, dass die Kapazität steigt, um den Produktionsanforderungen während der Lebensdauer eines Fördersystems gerecht zu werden. Wenn die Betreiber davon ausgehen, dass die Produktionskapazität möglicherweise erhöht werden muss, sollten sie den künftigen Produktionsbedarf frühzeitig berücksichtigen und in die ursprüngliche Konstruktion einbeziehen. Anstatt die Förderleistung zu verringern und das Band zu beschleunigen, kann man auch den Muldungswinkel ändern. Am Beispiel des 1200 mm breiten Bandes sind die Kapazitätssteigerungen im Vergleich zu einem Muldungswinkel von 20° in Tabelle 2 dargestellt.

Tabelle 1 zeigt, dass der FE-Zuschlag für das Abdichtungssystem mit ca. 40 mm wahrscheinlich ausreicht, aber bei einer Vergrößerung des Muldenwinkels auf 35° ist kaum noch Platz für ein Abdichtungssystem. Hier beginnt also der Balanceakt.

Gängige Anpassungen des Fördersystems zur Produktionssteigerung sind:

Verschmälerung der Sockelleisten, um die Höhe des Materials zu erhöhen, das an den Laufbuchsen reibt

Unterschiedliche Rinnenwinkel

Unterschiedliche Gurtbreiten

Erhöhung/Verringerung der Bandgeschwindigkeit

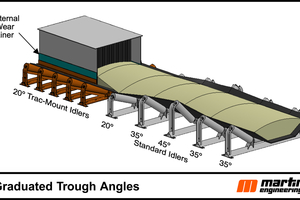

Eine Technik, die verwendet wird, sind 20°-Rollen in der Lastzone und dann nach der Lastzone der Übergang zu 35°-Rollen. Der Übergang muss nach demselben Ansatz berechnet werden wie der Übergang von der Umlenkrolle zu den Muldentragrollen. Diese Konstruktion bietet ausreichend Platz für das Wandern des Riemens und für ein robusteres Dichtungssystem. Die 20°-Konfiguration bietet mehr Raum für die Riemenwanderung und das Dichtungssystem. Die 35°-Rollen können mehr Material tragen. Die Höhe des Materials, das an den Sockelleisten reibt, kann zu Verschleißproblemen führen. Dasselbe Konzept kann zur Zentrierung der Ladung verwendet werden, wenn eine außermittige Beladung zu einer fehlerhaften Spurführung beim Transport führt.

In Bild 4 ist der Belastungsquerschnitt CEMA-Standard oder belastet vom Standardkantenabstand Bwe bis zum Standardkantenabstand, basierend auf einem 35°-Muldenwinkel. Wenn mit der gewählten Tragrolle nicht genügend freie Kante für die zu erwartende Bandwanderung und die Dicke des Abdichtungssystems vorhanden ist, sollte man erwägen, die Tragrollen unter den Sockelleisten auf 20° abzusenken, um die freie Kante zu vergrößern. Nach der Sockelleiste sollte der Gurt in einen steileren Muldungswinkel übergehen, um die Last zu zentrieren, und dann wieder auf 35°-Rollen für den Transportweg umgestellt werden. Eine weitere Technik, bei der unterschiedliche Muldungswinkel zur Zentrierung der Ladung verwendet werden, ist in Bild 4 dargestellt, indem in eine 45°-Rollenbahn hinein- und wieder herausgefahren wird. Es ist zu beachten, dass diese Technik zu Materialverschiebungen führen kann, die wiederum Staub verursachen können; daher sind die Möglichkeiten zur Verringerung der Emissionen zu prüfen.

Da die Beladung als CEMA-Standardquerschnitt für eine 35°-Laufrolle gewählt wurde, ist bei einem Muldungswinkel von 35° (0,168 m2) im Vergleich zu einem 20°-Standardquerschnitt (0,128 m2) wenig Platz vorhanden. Wenn der Trogwinkel auf 20° gesenkt wird, reibt die größere enthaltene Materialfläche (0,157 m2) etwa 120 mm an den Verschleißbuchsen. In Tabelle 2 ist zu sehen, wie nah das Material, das das Gehäuse verlässt, an den Kanten des Bandes liegt, was eine Herabsetzung der Kapazität rechtfertigt, um die Stoßbelastung und das Wandern des Bandes aufzufangen.

Servicefreundlich

Ein einfaches Auswechseln und Einstellen des Dichtungs- und Auskleidungssystems ist wichtig für die Sicherheit und die Kostenkontrolle. Die Montage der Verschleißauskleidung an der Außenseite der Sockelleiste und die anschließende Anbringung der Dichtung an der Auskleidung bewirkt mehrere Dinge. Der Spalt, der durch die Dicke der Seitenwand der Sockelleiste entsteht, wenn die Auskleidung auf einer Seite der Sockelleiste und die Dichtung auf der anderen Seite angebracht wird, wird beseitigt. In diesem Spalt kann sich Material verfangen und festsetzen und das Band abreiben. Bei herkömmlichen Systemen werden die Verschleißauskleidungen auf die Innenseite der Sockelleiste geschweißt, so dass für Anpassungen oder den Austausch stundenlanges Betreten enger Räume mit zwei oder mehr Arbeitern erforderlich ist. Außerdem wird die Arbeit dadurch schwieriger, gefährlicher und zeitaufwändiger als nötig, was die Betriebskosten erhöht.

Andere Tragrollenkonfigurationen

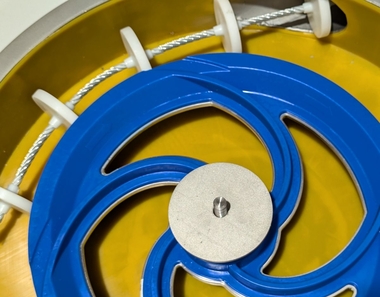

Die CEMA-Methode, bei der dimensionslose Verhältnisse verwendet werden, kann zur Analyse beliebiger 3 Tragrollen-Sätze, ob fest oder als Girlande, verwendet werden, indem die tatsächlichen Abmessungen anstelle der CEMA-Standardannahmen eingesetzt werden. Es gibt heute viele andere Tragrollenkonstruktionen für unterschiedliche Anforderungen, aber alle können mit Hilfe der grundlegenden Trigonometrie untersucht werden. Normalerweise ist die mittlere Rolle eines Satzes die am stärksten belastete. Um die Tragfähigkeit zu erhöhen, wird die mittlere Rolle oft kürzer als die Flügelrollen ausgeführt. Die Lebensdauer von stark belasteten Tragrollen für schnellere Bänder kann verlängert werden, indem der Durchmesser der mittleren Rolle vergrößert wird, so dass sie sich langsamer dreht. Es sind auch benutzerdefinierte und einstellbare Muldungswinkel erhältlich, die dazu beitragen können, die Last zu zentrieren oder zu rezentrieren und den Bandschieflauf zu reduzieren.

Fazit

Die Auswahl des Muldungswinkels für eine Neukonstruktion oder Nachrüstung erfordert eine ganzheitliche Betrachtung. Wenn die Produktion die ursprüngliche Auslegung übersteigt oder ein erheblicher Materialwechsel stattfindet, müssen die Betreiber sicherstellen, dass das vorhandene Band, die Tragrollen und die Struktur der erhöhten Belastung gewachsen sind. Ein scheinbar angemessener Muldungswinkel für die Förderstrecke kann zu übermäßigem Verschleiß in der Ladezone führen, was wiederum häufigeres Verschütten, vermehrte Reinigungsarbeiten und einen höheren Wartungsaufwand nach sich zieht. Die Optimierung von Muldungswinkeln und Sockelleistenbreiten, die ein robustes Dichtungssystem ermöglichen, ist entscheidend für die Verringerung von Bandverschleiß und Schäden.

Selbst bei einer guten Konstruktion müssen die Komponenten in der Ladezone häufiger ausgetauscht werden als die Tragrollen, da sie nicht nur die Last tragen, sondern auch den Aufprall beim Beladen und den Druck des Materials auf die Sockelleisten. Eine einfachere und seltenere Wartung und Reinigung verringert das Sicherheitsrisiko für die Mitarbeiter, senkt die Kosten und verbessert die Produktivität. Ein ausreichender freier Bandrand zur Aufnahme des Dichtungssystems und der Bandwanderung sowie eine für die Belastung geeignete Konstruktion der Umlenkrolle sind der Weg zu niedrigeren Gesamtkosten. Denn Langsamkeit und Stetigkeit in der Produktion siegen immer.

Literatur • Literature

[1] Belt Conveyors for Bulk Materials, 7th edition, Conveyor Manufacturers Association www.cemanet.org

[2] U.S. Occupational Safety and Health Administration (OSHA), “OSHA Safety Pay$ Estimator”, Dec. 2023. https://www.osha.gov/safetypays/estimator