Staub bei der Übertragung von

Förderanlagen: Quellen und Lösungen

Partikelemissionen an Arbeitsplätzen in der ganzen Welt rücken in den Mittelpunkt des Interesses. Sie beeinträchtigen die Gesundheit und die Moral der Arbeitnehmer und veranlassen die Beteiligten, nach Lösungen zu suchen.

Es ist bekannt, dass eine langfristige Belastung zu chronischen Lungenkrankheiten führt, aber medizinische Studien haben auch einen Zusammenhang zwischen Staub in der Schüttgutverarbeitung und Nierenerkrankungen, Herzerkrankungen, Krebs und sogar kognitiven und Gedächtnisproblemen hergestellt. Viele dieser regulierten Partikel, wie z. B. lungengängiges kristallines Siliziumdioxid (RCS), sind für das bloße Auge unsichtbar, so dass Mitarbeiter, die in der Nähe eines Fördersystems arbeiten, sich der Gefahr oder des Ausmaßes der Exposition oft nicht bewusst sind.

Die Betreiber können ihre Mitarbeiter schützen, indem sie verstehen, wie die Partikel in jeder Phase des Förderprozesses in die Luft gelangen, so dass sie die Staubquellen innerhalb des Systems besser einschätzen und Möglichkeiten zur Minderung dieser Emissionen finden können. Einige Staublösungen sind komplizierter als andere. Bei der Konstruktion moderner Förderanlagen wurde die Staubproblematik berücksichtigt und es wurden Lösungen entwickelt, die einfacher zu warten sind und die Einhaltung der Sicherheitsvorschriften am Arbeitsplatz unterstützen.

Angaben zu Staubpartikeln

In den Vereinigten Staaten rüsten die Inspektoren der Occupational Safety and Health Administration (OSHA) und der Mining Safety and Health Administration (MSHA) geschulte Arbeitnehmer mit persönlichen Staubmessgeräten aus, die sie während ihrer Schicht tragen. Die kleinen Geräte sammeln Partikel aus der Luft, um RCS, Schwermetalle und andere regulierte Stoffe zu messen. Die Filter fangen Partikel ab, die kleiner als 10 Mikrometer (µm) sind. Im Falle von RCS muss der regulierte Messwert weniger als 50 Mikrogramm (µg) über einen 8-stündigen zeitgewichteten Durchschnitt (TWA), d. h. einer einzelnen Schicht, betragen.

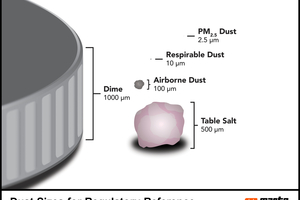

Zur Veranschaulichung: Feinstaub mit einer Größe von weniger als 200 µm, was in etwa der Größe von Sandstaub entspricht, ist leicht genug, um von den Luftströmungen getragen zu werden. Wenn Feinstaub eine Größe von 100 µm erreicht – das entspricht etwa dem Querschnitt eines menschlichen Haares – wird er für das bloße Auge unsichtbar. Bei einer Größe von 10 µm oder weniger gelten die Partikel als „lungengängig“, d. h. sie können die natürlichen Abwehrkräfte des Körpers überwinden und tief in die Lunge eindringen, wo sie schwere Schäden und Gesundheitsprobleme verursachen.

Nach der Messung fordern die Inspektoren die Betreiber in der Regel auf, die Luftqualität zu verbessern. Persönliche Schutzausrüstung (PSA) wie z. B. Atemschutzmasken können kurzfristig Abhilfe schaffen. Langfristig empfehlen die Aufsichtsbehörden den Betreibern jedoch, das Problem durch „technische Kontrollen“ zu lösen. Dabei handelt es sich um Ausrüstungslösungen, die Emissionen verhindern und den Bedarf an PSA verringern oder beseitigen. Der Grund dafür ist, dass es schwierig ist, die PSA während einer Schicht zu überwachen, dass sie oft unzureichend gewartet wird und dass die internen Sicherheitsrichtlinien im Laufe der Zeit hinfällig werden, da es problematisch ist, Atemschutzmasken tagein, tagaus über eine ganze Schicht hinweg zu tragen.

Zu den einschlägigen internationalen Normen gehören:

Australien: AS2895-2004 Atmosphärische Bedingungen am Arbeitsplatz – Verfahren zur Probenahme und gravimetrischen Bestimmung von lungengängigen Stäuben und AS3640-1989 Atmosphärische Bedingungen am Arbeitsplatz – Methode zur Probenahme und gravimetrischen Bestimmung von einatembarem Staub

Kanada: Albertas Gesetz über Gesundheit und Sicherheit am Arbeitsplatz (2009) Teil 36 (Bergbau) Abschnitt 601 (1)(2), 742 (1-5); Abschnitt 743 (1.1). Gesundheits-, Sicherheits- und Sanierungsgesetz für Bergwerke in Britisch-Kolumbien (6.24.2); Verordnung der Provinz Quebec über Sicherheit und Gesundheitsschutz am Arbeitsplatz im Bergbau (98)

Europäische Union: DIN EN 620 Stetigförderer und Systeme – Sicherheits- und EMV-Anforderungen für ortsfeste Gurtförderer für Schüttgut (5.5); EN 1127-1:1997; DIN EN 620 Anhang A

Südafrika: SANS 1929 (2011) Luftqualität – Grenzwerte für allgemeine Schadstoffe; Nationales Umweltmanagement: Luftqualitätsgesetz, 2004 Nationale Vorschriften zur Staubbekämpfung (4.2)(6.2 a-f)

Vereinigte Staaten: OSHA 29 CFR 1910.22; CFR 29 1910.307 Gefährliche (klassifizierte) Orte; CFR 29 1910.1200 Gefahrenkommunikation; CFR 29 1910.269 Elektrische Energieerzeugung, -übertragung und -verteilung; CFR 29 1910.272 Getreideumschlaganlagen. MSHA 30 CFR Abschnitt 56.5001 und 57.5001

Staubemissionen bei Förderanlagen

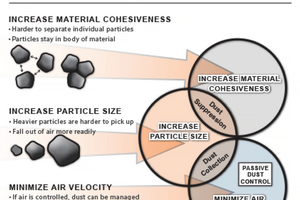

Die Menge der Staubemissionen von Förderanlagen hängt von den Bedingungen und der Anwendung ab. Betreiber und Konstrukteure sollten zunächst die Materialeigenschaften kennen und wissen, wie sie sich beim Durchlaufen des Verarbeitungs- und Fördersystems verändern. Beispiele hierfür finden sich in den meisten Industriezweigen, von der Zementindustrie bis zum Bergbau, wenn das Rohmaterial von groß auf klein zerkleinert, verarbeitet und auf Halde gelegt wird.

Das ganze Jahr über können die Witterungsbedingungen Staub verursachen, vor allem in trockenen Jahreszeiten, die der Luft Feuchtigkeit entziehen und die Emissionen erhöhen. Vorherrschende Winde oder veränderte Windmuster können einen staubfreien Betrieb plötzlich in einen Betrieb mit mehreren Verstößen verwandeln.

Staubemissionen an Förderanlagen haben viele Ursachen, wie z. B. Übergangspunkte, Materialaufprall und Störung der Ladung:

Staub an den Übergabestellen entsteht, wenn Material auf das Band fällt und auf dem Weg nach unten auf die Seiten der Rutsche oder auf Steinbehälter trifft. Beim Fallen trennt sich das Material, das nicht von einer Fallschurre aufgefangen wird (z. B. auf eine Halde), und setzt den gesamten Strom den Umgebungsluftströmen aus, was zu Emissionen führt.

Staub beim Aufprall entsteht, wenn das Material unkontrolliert auf dem Band landet, z. B. in einem Steinschlagkasten oder einer gebogenen Fallrutsche. Je nach Höhe, Gewicht und Dichte des Materials verursacht der Aufprall auf dem Band Luftturbulenzen und -verschiebungen, die zu Emissionen in der Luft führen.

Staub entsteht entlang des Förderweges, oft zwischen den Tragrollen, wo das Band absackt. Dies führt dazu, dass sich die Ladung verschiebt und entlang des Bandverlaufs leicht aufprallt, wodurch das Material aufgewirbelt wird und Staubemissionen entstehen.

Beladung des Bandes

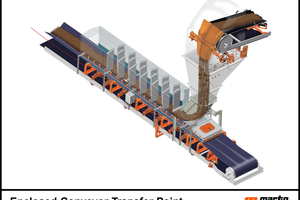

Die Gestaltung der Verladezone hat sich in den letzten zehn Jahren aufgrund der Notwendigkeit einer Staubreduzierung und höheren Effizienz verändert und ist ein hervorragendes Beispiel für eine technische Überwachung. Anstelle von Übergängen von einem Förderband zu einem anderen oder von einem Lagerbehälter zu einem Förderband, bei denen Material direkt aus der Höhe fällt, lenken und kontrollieren Rutschen den Materialfluss mit Hilfe von Löffeln. Diese Konstruktionen stellen sicher, dass das Material in der Mitte des Bandes mit geringem Aufprall geladen wird. Dadurch werden Staub, Verschütten, Bandschieflauf und Bandbeschädigungen, die üblicherweise mit Förderbandübergängen verbunden sind, reduziert.

Der Aufprall des Materials auf das Band kann einen Spritzeffekt verursachen und Luftturbulenzen erzeugen, die durch Lücken zwischen der Schürze und dem Band, die durch das Absacken zwischen den Aufprallrollen entstehen, den Austritt aus der Rutsche suchen. Diese Rollen neigen auch dazu, unter langfristigem Druck zu brechen und sich festzusetzen. Bei einer anderen Innovation werden die Aufprallrollen durch ein Bett aus Stahlwinkeln ersetzt, das mit energieabsorbierenden Aufprallstäben mit einer Deckschicht aus reibungsarmem UHMW-Polymer oder Polyurethan ausgekleidet ist. Das Design der Stäbe trägt dazu bei, dass die Abdichtungssysteme der Sockelleiste, die aus einer Verschleißauskleidung und einem Sockel bestehen, eine gleichmäßige Abdichtung an der Beladestelle beibehalten, um die Menge an verschüttetem Material und Staubemissionen zu verringern.

Durch den Wegfall der beweglichen Teile und der erforderlichen Schmierung der rollenden Komponenten wird der Wartungsaufwand drastisch reduziert und die Sicherheit verbessert, da eine dichte Abdichtung zwischen Sockelleiste und Schiene gewährleistet ist. Einige Hersteller haben sogar innovative Konstruktionen entwickelt, bei denen die Sockelleisten auf Schienen montiert sind, so dass sie herausgezogen werden können, um die Wartungszeit zu verkürzen und die Sicherheit zu erhöhen.

Staub während des Transports

Nach dem Verladen des Materials sollten die Beruhigungs- und Absetzzonen der Umschließungsanlage so konstruiert sein, dass eine abgedichtete Umgebung entsteht, die den Luftstrom mit vernachlässigbaren Staubemissionen kontrolliert. Diese Konstruktion sollte eng aneinander liegende Laufrollen oder Laufrollen, die zwischen den Wiegen übergehen, umfassen. Ein weiteres wichtiges Element ist eine durchgehende äußere Verkleidung in einzelnen Streifen, die auf beiden Seiten über die gesamte Länge der Kabine verläuft. Im Inneren der Kabine verlangsamen strategisch platzierte Staubvorhänge den Luftstrom so weit, dass sich die Partikel wieder im Ladungsstrom absetzen können. Staubbeutel und kompakte mechanische Luftreiniger, die an der Kabine angebracht sind, fangen ebenfalls Staub auf und sorgen für einen staubfreien Ausgang aus der Kabine.

Sobald das Material das Gehäuse verlassen hat, kann der Wind ein Problem darstellen, weshalb viele Betreiber freiliegende Förderbänder abdecken. Dadurch wird jedoch der Staub, der durch Materialverschiebungen, Störungen über die Tragrollen oder eine falsche Spurführung entsteht, nicht kontrolliert. Diese Vorgänge können dazu führen, dass Material verschüttet wird und Staub über die gesamte Länge des Förderers fällt. Durch die Installation von Überwachungsgeräten entlang des Bandes kann das Verschütten von Staub aufgrund von Bandschieflauf reduziert werden, selbst wenn sich die Ladung verschiebt.

Staub im Abwurfbereich

In den meisten Fällen wird das Förderband über einen offenen Schacht mit einem toten Fall in eine Übergabeschurre entladen, die zu einem anderen Förderer, in einen Trichter oder ein Silo oder auf einen Lagerplatz führt. Wenn das Material das Band verlässt, trennt es sich und legt den gesamten Strom frei, so dass kleinere Partikel in die Luft gelangen können. Stapelförderer und Kratzförderer sind dafür besonders anfällig und verwenden oft einen Sprühring oder eine speziell entwickelte Ummantelung, um den Strom zu kontrollieren.

Allerdings prallt das Material oft auf die Rückseite der Übergabeschurre oder auf Steinkästen, was dazu führen kann, dass Staub zurück in die Schurre geblasen wird. Die Umschließung des Entladebereichs und die Kontrolle des Aufpralls von Material durch eine Löffelkonstruktion verringern den Rückschlag. Auch der Einbau von Luftkanonen hilft, die Ladung und den Luftstrom zu lenken und ungeplante Ausfallzeiten aufgrund von Ablagerungen und Verstopfungen in der Schurre zu vermeiden.

Staub auf dem Rückweg

Förderbänder in allen Bereichen des Schüttgutumschlags sind einer enormen Beanspruchung ausgesetzt, und das teuerste Ausrüstungsteil des Fördersystems ist der Gurt. Ganz gleich, wie sorgfältig das Band gewartet wird, es wird irgendwann anfangen, Dellen und Risse zu zeigen. Das Gewicht der Ladung kann dazu führen, dass trockenes Material an der Oberfläche haftet und sich Staub und Feinanteile in den Rissen ansammeln. Werden die Bänder nicht ordnungsgemäß gereinigt, wird das anhaftende Material nicht mit dem Ladungsstrom abtransportiert, sondern verbleibt als Rücktrag auf dem Band, wobei Feinstoffe verschüttet werden und Staub entlang des Rücklaufs des Systems entsteht.

Primärreiniger entfernen das abrasivste und härteste Material, das nach dem Abwurf auf dem Band verbleibt. Durch die Montage an der Umlenkrolle auf einer Spannvorrichtung und die technische Polyurethan-Konstruktion sind viele Klingen in einer gebogenen Konfiguration, die es ermöglicht, dass die Klingenspitze eng am Riemen anliegt. Dadurch nutzt sie sich während der gesamten Lebensdauer der Klinge gleichmäßig ab, wobei nur geringfügige Anpassungen an der Spannvorrichtung erforderlich sind. Ein innovatives Primärreinigerdesign erfordert nach der Erstinstallation überhaupt kein Nachspannen. Es zeichnet sich durch eine Matrix aus Wolframkarbidabstreifern aus, die diagonal installiert sind und eine dreidimensionale Kurve um die Umlenkrolle bilden, und bietet in der Regel eine bis zu viermal längere Lebensdauer als Urethanabstreifer, ohne dass jemals nachgespannt werden muss.

Sekundär- und Tertiärreiniger befinden sich unmittelbar nach dem Austritt des Gurtes aus der Kopftrommel, um Staub und Feinanteile zu entfernen, die dem Primärreiniger entkommen. In der Regel mit Feder- oder Luftspannern ausgestattet, die sich leicht an die Schwankungen des Gurtes anpassen lassen, entfernen sie staubige Rückstände, die dann wieder in den Förderstrom gelangen.

Fallstudie: Kohlebergwerk, Provinz Shandong in China

In einem Kohlebergwerk im Osten Chinas mit einer Produktionskapazität von ca. 1 Mio. t/a kam es zu Staubentwicklung und Verschüttungen aus einem der Hauptförderbänder. Der flüchtige Staub führte zu einer drastischen Verschlechterung der Luftqualität am Arbeitsplatz und zur Verstopfung der Anlagen. Ausfälle von Rollenkomponenten verursachten eine Fehlausrichtung des Bandes, was zu Verschüttungen entlang des Bandverlaufs führte. Das verschüttete Material versperrte den Zugang zum System und zu den Laufwegen, die gereinigt werden mussten. Dies erforderte zusätzliche Arbeitskräfte und trieb die Betriebskosten in die Höhe. Mit internen Mitteln wurde versucht, eine Einhausung zur Eindämmung der Staubemissionen zu bauen, doch erwies sich dies als erfolglos und gefährlich in der Wartung.

Das Team von Martin Engineering China entwickelte ein Übergabepunktsystem, das die Ladung effektiv ausrichtet und auf dem Band zentriert. Die Techniker installierten Martin® Aufprallwippen, verstellbare Wippen und ApronSeal™ Leisten sowie ein Tracker™-System, um die korrekte Ausrichtung des Bandes zu gewährleisten. Der Übergabepunkt wurde für schwere, aufprallstarke Lasten entwickelt und sorgt für eine dichte Abdichtung des Bandes, um Staubemissionen und Verschüttungen zu reduzieren.

Nach der Installation berichtet der Kunde von einer drastischen Verringerung des flüchtigen Staubs und des Verschüttens, was zu weniger Geräteausfällen, besserer Luftqualität und höherer Produktion mit weniger Produktverlusten führt. Die Betreiber sagen, dass sie mit den Produkten und dem Service von Martin Engineering „sehr zufrieden“ sind und die positive Arbeitsbeziehung fortsetzen werden.

Förderbandstaub: Keine ausgemachte Sache

Der vorherrschende Eindruck, dass Schüttgutumschlag von Natur aus staubig ist, ist eine alte Vorstellung, die die Regulierungsbehörden zu revidieren versuchen. Durch die Ermittlung der Staubursachen und die Nachrüstung moderner Anlagen können die Betreiber die Emissionen an der Quelle kontrollieren und die Effizienz steigern. Konstrukteure und Ingenieure von hochwertigem Fördererzubehör sind ständig um Innovationen bemüht und bieten den Betreibern Möglichkeiten, die Interaktion der Mitarbeiter mit den Geräten zu reduzieren, die Staubemissionen erheblich zu senken, die Sicherheit am Arbeitsplatz zu verbessern und die Vorschriften einzuhalten.