Neuer sekundärer Förderbandreiniger für Sicherheit und einfache Wartung

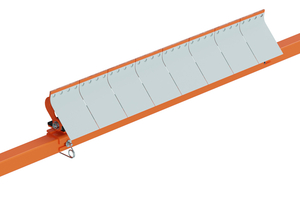

Martin Engineering kündigte die nächste Generation von Sekundärförderbandreinigern an, die darauf ausgelegt sind, die staubige Rückführung zu reduzieren und den Wartungsaufwand zu verringern. Der Martin® SQC2S™ Orion Sekundärreiniger wurde entwickelt, um der Belastung durch schwerere Lasten auf breiteren, dickeren Bändern bei höheren Geschwindigkeiten standzuhalten. Er verfügt über einzeln gepolsterte Hartmetallklingenkassetten für eine effektive Reinigung ohne Risiko für das Band oder die Verbindungsstellen. Ein zweistufiges Spannsystem ermöglicht minimale Einstellungen und Überwachung während der gesamten Lebensdauer der Klinge. Die Hochleistungsklingen sind auf einer Einschub-/Ausschubvorrichtung montiert, die eine schnellere und sicherere externe Wartung durch einen einzigen Arbeiter ermöglicht. Das Ergebnis ist eine verbesserte Bandreinigung mit weniger Staub und Wartung für mehr Sicherheit am Arbeitsplatz bei geringeren Betriebskosten.

„Wir haben den Orion mehrere Monate lang Seite an Seite mit Konkurrenzprodukten in rauen Bergbauumgebungen getestet und festgestellt, dass das neue Design deutlich besser abschneidet als die Konkurrenz“, so Dave Mueller, Conveyor Products Manager bei Martin Engineering. „Am Ende der Testphase begannen die Kunden damit, alle ihre Hochleistungs-Sekundärreiniger durch den Orion zu ersetzen. Wir betrachten dieses Design nun als die Zukunft unserer Sekundärreinigerlinie.“

Sekundärreiniger spielen eine wichtige Rolle im Bandreinigungsprozess, da sie die Menge an Staub und Feinanteilen, die als Rücklauf auf dem Band zurückbleiben, erheblich reduzieren. Die Primärreiniger lösen den größten Teil des Schleifmaterials, das nach dem Abwurf auf dem Band verbleibt. Die Sekundärreiniger, die sich unterhalb der Kopfrolle direkt hinter dem Primärreiniger befinden, kratzen die Feinteile und den Staub ab, die sich in Rissen und Vertiefungen des Bandes verstecken. Die Rückverschleppung wird für viele Umwelt- und Betriebsprobleme verantwortlich gemacht, z.B. Verstöße gegen die Luftqualität, Verschmutzung von Walzkomponenten und Maschinen sowie erhöhter Arbeitsaufwand für Reinigung und Wartung.

Der Martin® SQC2S™ Orion-Sekundärreiniger ist für alle Schüttgutanwendungen geeignet. Das Gerät besteht aus einzelnen 152,5 mm großen Klingen, die auf einer quadratischen Stahlrohrkonstruktion montiert sind. Es ist nicht für umlaufende Bänder ausgelegt und eignet sich für Bandbreiten von 457 bis 2438,5 mm, Bandgeschwindigkeiten bis zu 6 m/s und Temperaturen bis zu 121 °C.

„Was dieses Gerät von anderen auf dem Markt abhebt, ist das innovative, doppelte Spannsystem mit unabhängigen Hochleistungs-Wolframlamellen, die ein bahnbrechendes Konstruktionsmerkmal darstellen“, erklärt Mueller. „Die erste Stufe der Spannung wird der gesamten Baugruppe über den hochbelastbaren SQC2S™-Spanner zugeführt, der ein leichtes Aufwärtsdrehmoment gleichmäßig auf das gesamte Riemenprofil ausübt und so für weniger Reibung und keinen Verschleiß an den Verbindungsstellen sorgt.“

Die zweite Ebene der Spannung befindet sich an der einzelnen Schaufelbaugruppe. Jede Orion-Blattbaugruppe ist an einem Vierkantrohr aus Stahl befestigt, an dem eine Montageplatte angebracht ist. Das Vierkantrohr beherbergt einen Gummispanner mit einem Torsionsarm, der an jeder Seite angeschraubt ist. An dem Arm ist ein spezielles Wolframblatt befestigt. Das gesamte System wird in einem 90°-Winkel montiert und dann so gespannt, dass jedes Blatt vertikal und senkrecht zum Gürtel steht. Während das Band läuft, passt sich jede Klingeneinheit unabhängig voneinander an das Bandprofil an und kann so Wölbungen, Fehler und hartnäckiges Material, das an der Bandoberfläche klebt, ausgleichen. Um die Wölbung des Gurtes und andere Unebenheiten auszugleichen, können die Messerkomponenten individuell an das Gurtprofil angepasst werden.

Die Klingen sind speziell für schwere abrasive Anwendungen in trockenen und nassen Umgebungen konzipiert. Die Orion-Klingen wurden auf Hartgestein und Schlammbändern getestet und boten hervorragende Reinigungsergebnisse bei längerer Lebensdauer der Ausrüstung. Dies ist auf den robusten Wolframkarbidkern zurückzuführen, der von Weichstahl umgeben ist. Für bestimmte korrosive Materialien sind die Klingen auch in Edelstahl erhältlich. Die Klinge ist mit einem angebrachten Deflektorschild aus Polypropen oder robustem Nylon für Hochtemperaturanwendungen ausgestattet. Das Ablenkschild ist direkt am Schaufelblatt angebracht und leitet das gelöste Material vom Hauptrahmen weg und in Richtung Auswurfschacht. Dadurch werden Ablagerungen an der Baugruppe vermindert, die Effektivität des Messers verlängert und der Wartungsaufwand verringert.

Sicherheit und Wartungsfreundlichkeit sind ein wesentliches Merkmal und eine der Hauptprioritäten bei allen Konstruktionen von Martin Engineering. Das Slide-in/Slide-out-Design ermöglicht es einem einzelnen Arbeiter, die Wartung mit einfachem Zugang außerhalb der Fördererstruktur durchzuführen, ohne darunter hindurchkriechen oder umständlich ins Innere greifen zu müssen. Dadurch wird die Sicherheit am Arbeitsplatz erheblich verbessert und der Zeit- und Arbeitsaufwand für die Wartung reduziert, was die Betriebskosten erheblich senkt. „Jeder Schüttgutumschlag ist einzigartig und erfordert eine Ausrüstung, die vielseitig und anpassungsfähig ist, und ich denke, dass wir das mit dem Orion erreicht haben“, sagte Mueller. „Die Produkte von Martin Engineering werden entwickelt, um die Effizienz und Sicherheit zu verbessern, ohne die Gesundheit der Förderbänder zu beeinträchtigen. Dieses Design bietet den Kunden mehr Möglichkeiten und bessere Ergebnisse, unabhängig von Material und Prozess.“