Erkennen und Beheben von Problemen mit Förderbandrollen

Bei jedem Förderbandsystem, das Schüttgut transportiert, muss das Band gerade und richtig laufen, um seine Lebensdauer zu maximieren, flüchtiges Material und Sicherheitsrisiken zu minimieren und eine hohe Systemeffizienz zu erreichen. Ein schieflaufendes Band kann viele Folgen haben, die jedoch alle zu höheren Kosten und einem erhöhten Wartungsaufwand führen. Selbst ein leichter Bandschieflauf kann zu einer Vielzahl von Problemen führen, von kleinen Ärgernissen bis hin zu ausgewachsenen Katastrophen.

Zu den offensichtlichsten Auswirkungen gehören Verschüttungen und Staub, die von den Mitarbeitern beseitigt werden müssen. Ein falsch ausgerichteter Gurt kann auch mit dem Unterbau in Berührung kommen, was zu Ausfransungen, Zerfetzungen oder Verbindungsschäden führen kann. Große Längen wertvoller Gurtbänder können mit überraschender Geschwindigkeit zerstört werden, und sogar die Tragkonstruktion selbst kann beschädigt werden. Eine beschädigte Halterung oder Stütze kann zu einem katastrophalen Ausfall der Umlenkrolle führen, wodurch andere Komponenten des Systems beschädigt werden können und umfangreiche Ausfallzeiten für die Reparatur erforderlich sind. Darüber hinaus besteht Verletzungsgefahr durch einen beschädigten Gurt oder eine lose Tragrolle, ganz zu schweigen von der erhöhten Verletzungsgefahr durch zu häufiges Reinigen.

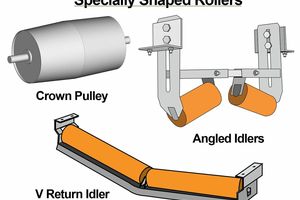

Viele Betreiber haben erkannt, dass das Bewegen einer Tragrolle eine schnellere und effektivere Methode ist, um ein Band zu lenken. Diese gängige Methode wird als “Klopfen auf die Tragrolle” bezeichnet, d. h. man schlägt mit einem Hammer auf die Tragrolle, um sie leicht zu bewegen und das Band neu auszurichten. Die Gerätehersteller haben auch Komponenten entwickelt, die bei der Ausrichtung eines Bandes helfen, und diese Lösungen können bei bestimmten Anwendungen erfolgreich sein. Dazu gehören speziell geformte Rollen, abgewinkelte Tragrollen und Vorrichtungen, die Druck auf die Bandkante ausüben, um sie wieder in die richtige Richtung zu drücken.

“Diese Mechanismen können zwar einen Gurt verbessern, der ständig in einer Richtung außermittig läuft, sie reagieren jedoch nicht auf dynamische Gurtbewegungen, d. h. sie korrigieren keine intermittierende Gurtwanderung”, so Marshall weiter. “Um solchen wechselnden Bedingungen zu begegnen, haben die Ingenieure die Nachlaufrolle entwickelt. Im Gegensatz zur Flankenkorrektur erkennt das Gerät die Bandbewegung in beide Richtungen und schwenkt die Tragrolle leicht, um das Band wieder in die richtige Position zu lenken. Dabei wird keine große Kraft auf die Kanten ausgeübt, die den Gurt und die Verbindungsstellen beschädigen könnte. Wenn der Riemen gerade läuft, bleibt er zentriert, und wenn er eine Fehlausrichtung feststellt, korrigiert er den Riemen sanft.” Leider haben diese Rollen aus Platzgründen in der Regel kurze Abtastarme. Es erfordert daher eine relativ große Bandverschiebung, um eine kleine Bewegung der Tragrolle zu erzeugen. Diese Konstruktionen verbessern zwar in der Regel die Spurtreue, doch sind der Korrekturleistung Grenzen gesetzt, und kurze Messarme können den Gurt sogar einklemmen, wenn die Tragrolle zu weit schwenkt. Um dem entgegenzuwirken, entscheiden sich einige Betreiber dafür, die spurhaltende Nachrolle „abzubinden”, um ihre Bewegung zu begrenzen. Diese Praxis kann zwar zur Schonung des Bandes beitragen, ist aber keine Lösung für erhebliche Fehlverfolgungen.

Um die Beschränkungen bestehender Bandausrichtgeräte zu überwinden, hat Martin Engineering einen Multi-Pivot Belt Tracker erfunden und patentiert, der mit Sensoren, schwenkbaren Tragrollen und Geometrie arbeitet, um ein wanderndes Band auszurichten. Die Sensoren verhindern, dass der Riemen eingeklemmt wird, und die ausgeklügelte Geometrie verstärkt jede erkannte Fehlausrichtung, um einen größeren Drehpunkt zu erzeugen. Diese Multi-Pivot Belt Trainer verwenden längere Arme als andere Konstruktionen und positionieren die Führungsrollen weiter von der Schwenkrolle entfernt und näher an der Bandkante. Durch die größere Nähe können die Führungsrollen auch sehr geringe Fehlausrichtungen erkennen und sofort korrigieren. Anstatt auf eine starke Fehlausrichtungskraft zu warten, benötigen die längeren Arme deutlich weniger Druck, um die Schwenkrolle zu bewegen. Das Ergebnis ist eine bessere Korrektur ohne Quetschungspunkte und ein geringerer Verschleiß der Förder- und Nachlaufeinrichtungen, was zu einer längeren und effizienteren Lebensdauer führt. Spezifische Ausführungen sind sowohl für den lasttragenden Gurtweg als auch für den Rücklauf erhältlich.

“Der Einbau von Nachführsystemen ist eine wirtschaftliche Lösung, aber die Betreiber sollten eine umfassende Analyse durchführen und auch andere Ursachen in Betracht ziehen”, so Marshall weiter. “Wenn sich das Anlagenpersonal nur auf die Bandausrichtung konzentriert, verpasst es möglicherweise andere Möglichkeiten, die Produktion zu steigern und das System zu entlasten. Der Schlüssel zu einer hohen Produktion, kontrollierten Betriebskosten und einem sichereren Arbeitsplatz liegt darin, das Band zentriert zu halten und schnell zu bewegen. “Eine Fehlausrichtung verursacht Ausfallzeiten und kostet Geld”, so Marshall abschließend. “Aber nichts verursacht mehr Ausfallzeiten und Kosten als ein zerstörerischer Bandbrand oder eine andere Katastrophe als Folge von Unachtsamkeit bei Ausrichtungsfehlern.”