Die Bedeutung von Dichtungssystemen an Sockelleisten

Martin Engineering entwickelt Produkte rund um das Thema Sicherheit, um eine effiziente und saubere Arbeitsumgebung zu fördern, und dazu gehört auch die Herstellung ordnungsgemäß abgedichteter Förderrutschen für den Schüttgutumschlag. Die neueste Innovation des Unternehmens ist die ApronSeal™-Doppelsockelleiste für zusätzliche Abdichtung in staubreichen Umgebungen und ein selbstjustierendes Sockelsystem mit geringem Wartungsaufwand. Dieser Artikel erläutert einige der Probleme, die bei älteren Konstruktionen auftreten, wie eine abgedichtete Umgebung die Sicherheit am Arbeitsplatz verbessert und wie Schürzen die Arbeitskosten für die Reinigung senken können, was wiederum die Betriebskosten senkt.

Wenn Tonnen von umgeschlagenem Schüttgut auf ein sich bewegendes Band aufprallen, geschehen drei Dinge: Feinteile werden verstreut, die Ladung verschiebt sich, während sie sich absetzt, und Staub wird in die Luft geschleudert. Durch den Aufprall kann es zu Luftverwirbelungen kommen, die aus jeder Lücke, die zu finden ist, entweichen und Staub und Feinteile mit sich führen. Diese Lücken treten in der Regel an den Seiten des Gehäuses zwischen der Schurrenwand und dem Band auf. Sockelleistensysteme stellen sich der Herausforderung, flüchtigen Staub und Verschüttungen einzudämmen.

Was ist ein Sockelleisten-Dichtungssystem?

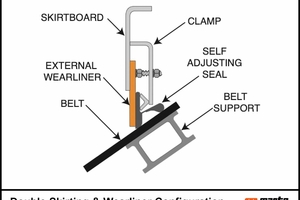

Die Sockelleiste besteht in der Regel aus Natur- oder SBR-Kautschuk (oder aus Spezialrezepturen für bestimmte Anwendungen, z. B. im Untertagebau, in der Lebensmittelindustrie usw.) und erstreckt sich über die gesamte Länge des Übergangsgehäuses und ist in der Regel nach unten verjüngt, um dem Muldungswinkel des Bandes zu entsprechen. Sie soll das Gehäuse abdichten und dabei helfen, Feinpartikel und Staub abzufangen, die nicht von den Verschleißauskleidungen und der Schurrenwand zurückgehalten werden.

Probleme mit der Sockelleiste

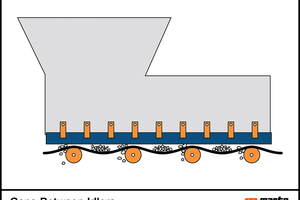

Wenn die Schürzenkante ihre Dichtigkeit verliert, entstehen Lücken, durch die sich Material in einer “Quetschstelle” festsetzen kann. Dies führt zu Abrieb, der die Oberfläche des Bandes über die gesamte Länge aushöhlt oder aufscheuert. Zu den Hauptproblemen, die sich aus dem Einklemmen ergeben, gehören das “Scalloping”, wenn verkeiltes Material übermäßigen Verschleiß verursacht, und Rillen, wenn sich Ablagerungen unter der Schürze ansammeln und Reibungsschäden verursachen. Unabhängig von der Bandspannung schafft ein Durchhängen des Bandes einen Raum, aus dem flüchtiger Staub entweichen oder Material eingeschlossen werden kann (Bild 2). Dies wird durch die Nachrüstung eines Schürzenabdichtungssystems mit Aufprallwippen oder Kantenabstützung anstelle von Laufrollen in der Ladezone vermieden.

Richtige Konfiguration der Einhausung

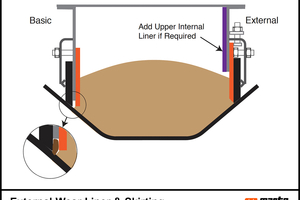

Verschleißauskleidungen werden in der Regel an die Innenseite der Schurrenwand geschweißt, während die Sockelleiste an der Außenseite mit einem verstellbaren Klemmsystem befestigt wird. Die Innenkonstruktion (Bild 3) kann jedoch je nach Größe der Gesteinskörnung eine gewisse Materialanhäufung im Spalt zwischen der Verschleißauskleidung und der Sockelleiste ermöglichen.

Bei Konfigurationen mit externer Verschleißauskleidung und Einfassung befinden sich beide Ausrüstungsgegenstände außerhalb der Schurrenwand (Bild 4). Die Anordnung der Schürzendichtung und des Verschleißschutzes außerhalb der Schurre erleichtert den Arbeitern die sichere Durchführung von Einstellungen. Das Ergebnis ist eine bessere Abdichtung des Bandes und weniger Materialeinschlüsse.

Die selbsteinstellende Schürze hält die Dichtung automatisch aufrecht, wenn der Bandverlauf aufgrund ihrer Konstruktion schwankt, ohne dass eine Einstellung erforderlich ist und nur eine regelmäßige Inspektion erforderlich ist. Eine Niedrigprofil-Sockelleiste benötigt nur 152 mm Freiraum für die Installation und Wartung in kleinen Räumen.

Bewährte Praktiken für Sockelleisten

Da es sich bei Schürzen um Verschleißteile handelt, ist es wichtig, dass sie leicht zu installieren, einzustellen, zu warten und auszutauschen sind, um Staub und Verschüttungen zu vermeiden, Ausfallzeiten zu minimieren, die Sicherheit am Arbeitsplatz zu verbessern und die Betriebskosten zu senken. Manager, die eine Investition in ein Schürzen- und Verschleißauskleidungssystem in Erwägung ziehen, sollten Folgendes in Betracht ziehen:

Beauftragung eines externen Ingenieurs mit der Planung

des besten Systems für die jeweilige Anwendung

Installation von Anlagen, die eine externe Wartung ermöglichen

Verwendung eines Randstreifens, der sich über die gesamte Länge der Rutsche erstreckt, um Nähte zu vermeiden

Auswahl von gewebefreiem Material, das eine geringere

Abriebfestigkeit als das Band aufweist

Installation eines selbstregulierenden Systems

Wahl der Option mit der geringsten Gefährdung der Arbeiter durch die Ausrüstung

Fallstudie – Getreideterminal in Brasilien reduziert Staub

Der Hafen von Santos in São Paulo ist der verkehrsreichste in Lateinamerika. Am Terminal 26 verwaltet T-Grão den Im- und Export von über 3,6 Mio. t/a Malz, Weizen, Soja und Mais. Die Umschlagplätze bei T-Grão sind zwischen 10 und 15 m hoch. Die diffusen Emissionen beeinträchtigten die Luftqualität und die Sicht in den unmittelbaren Arbeitsbereichen, so dass das Personal gezwungen war, Schutzmasken zu tragen, wenn es in der Nähe von Teilen der Förderanlage arbeitete. Der Staub verteilte sich oft über die Baustellengrenze hinaus, was zu Beschwerden führte. Vor der Aufrüstung der Schurre verbrachte ein Reinigungsteam von 45 Mitarbeitern ca. 24 Stunden pro Monat mit der Beseitigung von Staub und Verschüttungen.

Die Techniker von Martin Engineering konstruierten ein längeres, abgedichtetes Gehäuse mit der Möglichkeit, den Luftstrom zu steuern und dem Staub zusätzlichen Raum zum Absetzen zu geben. Sie fügten mehrere andere entscheidende Komponenten hinzu, darunter eine externe, doppelt abgedichtete Sockelleiste und ein Verschleißauskleidungssystem. Aufprallkäfige und Gleitkäfige ersetzten die Tragrollen, um Lücken in der Rutsche abzudichten.

Die Bediener beobachteten sofort deutliche Ergebnisse. Während sich das Material durch das System bewegte, blieben die Partikel innerhalb des Gehäuses und sammelten sich entweder in den Staubbeuteln oder setzten sich wieder im Frachtstrom ab. Nach einem längeren Beobachtungszeitraum berichten die Betreiber, dass es weniger Ausfallzeiten für Reinigungs- und Wartungsarbeiten gab und die Sicherheit am Arbeitsplatz verbessert wurde.

Fazit

Durch den Einbau moderner Sockelleisten, die verhindern, dass flüchtiges Material die Verladeschurre verlässt, können die Betreiber die Gefährdung ihrer Mitarbeiter verringern, den Arbeitsaufwand für Wartung und Reinigung minimieren, die Lebensdauer der Geräte und Bänder verlängern und eine bessere Einhaltung der Vorschriften erreichen. Allein die Einsparungen bei den Arbeits- und Betriebskosten sind eine solide Investitionsrendite, aber die Verbesserung der Sicherheit am Arbeitsplatz sollte die einzige Motivation sein, die man braucht.

Autor/Author:

Dave Mueller, Product Manager, Martin Engineering