BHS-Sonthofen optimiert Zerkleinerung bei Dachser Fertigbeton-Kieswerke

Mit der Installation einer zweiten Rotorprallmühle vom Typ RPM 1113 von BHS-Sonthofen ergänzt und optimiert die Firma Dachser derzeit ihr werkseigenes Kieswerk in Türkheim. Darüber hinaus lieferte BHS die gesamte Steuerungstechnik, die eine optimale Verknüpfung der beiden Maschinen ermöglicht. Das erleichtert die Bedienung der Anlage und steigert zudem die Produktivität und Effizienz.

Seit über 60 Jahren versorgt Dachser zahlreiche Bauprojekte zuverlässig mit Baustoffen wie Transportbeton, Sand und Kies. Am Standort Türkheim wird im betriebseigenen Kieswerk aus Überschusskörnungen hochwertiger Sand mit einer Körnung von 0 bis 4 mm für die Betonproduktion hergestellt. „Da wir den Brechsand anschließend mit Natursand verschneiden, muss die erzeugte Kornform dem Natursand möglichst nahekommen“, erklärt Michael Zacher, Leiter Technik bei Dachser. Bisher wurden dazu Stabrohrmühlen eingesetzt. Diese verbrauchten viel Energie bei geringem Durchsatz.

Austausch der Mühlen verbessert die Leistung der Anlage

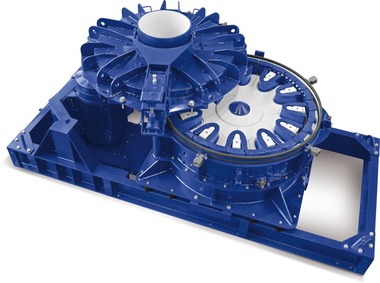

Seit 2019 zerkleinert daher eine Rotorprallmühle vom Typ RPM 1513 von BHS-Sonthofen das Material auf die benötigte Feinkorngröße. Diese Hochleistungsprallmühle – bei Dachser in einer individuell konfigurierten Version – mit vertikaler Welle eignet sich besonders gut für die Zerkleinerung aller schwach bis mittel abrasiven Mineralien.

Um der steigenden Nachfrage gerecht zu werden, plante Dachser Anfang 2023 eine zusätzliche Erweiterung der Anlage. Aufgrund der positiven Erfahrungen mit BHS-Sonthofen fiel die Entscheidung, die verbliebene, in die Jahre gekommene Stabrohrmühle durch eine weitere Rotorprallmühle zu ersetzen. Dachser entschied sich für den Typ RPM 1113 mit untenliegendem Antrieb für eine noch bessere Wartungszugänglichkeit und ein modifiziertes, erhöhtes Maschinengehäuse mit optimiertem Strömungsverhalten. Im Frühjahr 2023 realisierte BHS gemeinsam mit Dachser die Projektumsetzung und Inbetriebnahme der Maschine.

Sonderausführung sorgt für geringeren Verschleiß und höheren Durchsatz

Bei dem gewählten Maschinengehäuse handelt es sich um eine Sonderausführung des Standardmodells mit zwei vergrößerten Öffnungen im Auslaufbereich, durch die sowohl Brechgut als auch Luft schneller abfließen können. Um auf der Bühne mehr Platz für die Bedienung zu schaffen, wurde ein nach unten gerichteter Flanschmotor eingebaut. Im Vergleich zur Stabrohrmühle ermöglicht die Funktionsweise der RPM 1113 eine deutlich höhere Durchsatzleistung bei gleichzeitig geringerem Energieverbrauch.

Der bei dieser Baureihe hohe Ausnutzungsgrad der eingesetzten Komponenten ist auf den alternierenden Rechts-Links-Betrieb der Maschine zurückzuführen. „Das Kosten-Nutzen-Verhältnis der Rotorprallmühle ist in Bezug auf die Effizienz deutlich besser als das einer Stabrohrmühle“, erklärt Benedikt Weber, zuständig für den Außendienst Baustoffmaschinen in der Region. „Sie bietet einen sehr hohen Zerkleinerungsgrad und liefert einen hervorragenden, kubischen, Sand mit hohem Feinanteil und runden Ecken.“ Aus diesem Grund kommt der Brecher vor allem bei der Sandproduktion für die Beton-, Asphalt- und Trockenmörtelindustrie zum Einsatz.

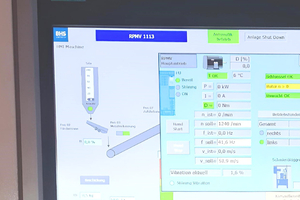

Effiziente Maschinensteuerung für optimierte Anlagenleistung

BHS-Sonthofen lieferte außerdem die komplette, eigens mit Dachser abgestimmte Anlagensteuerung für die beiden Rotorprallmühlen sowie die dazugehörige Peripherie. In die Steuerung integriert sind leistungsfähige Frequenzumrichter für einen energieeffizienten Betrieb der Maschinen sowie eine moderne Bedienoberfläche mittels Touchscreens. „Beide Maschinen liefern trotz unterschiedlicher Aufgabegüter einen identischen, qualitativ hochwertigen Brechsand, der sich einer großen Nachfrage erfreut“, fasst Michael Zacher die Vorteile der beiden Mühlen zusammen. „Dass Anlage und Steuerung bei BHS-Sonthofen aus einer Hand kommen, hat uns sowohl die Installation als auch den laufenden Betrieb sehr erleichtert.“