Management des Rücklaufs auf Förderbändern

Rücklauf ist definiert als Material, das sich nicht von einem Förderband entladen lässt, am Band anhaftet und in der Regel an einem anderen Punkt als dem vorgesehenen Auslauf abfällt. Es ist eine der Hauptquellen für flüchtige Materialien und macht schätzungsweise 85 % aller Wartungsprobleme bei Förderanlagen aus. Die Ansammlung von schmutzigen Förderbändern auf beweglichen Bauteilen kann zu vorzeitigem Verschleiß führen und häufige Reinigungsarbeiten erforderlich machen, wodurch die Arbeitnehmer potenziellen Verletzungen am Arbeitsplatz und Atemwegserkrankungen ausgesetzt sind.

Es lässt sich praktisch und theoretisch nachweisen, dass ein Förderband nicht zu 100 % gereinigt werden kann, da die Oberfläche des Bandes und der Lamellen nicht frei von Unzulänglichkeiten ist. Das bedeutet jedoch nicht, dass die Betreiber nicht proaktiv für die Sauberkeit des Bandes sorgen sollten. Die meisten Industriezweige haben sich für eine einfache mechanische Abstreifung mit einer Metall- oder Elastomerklinge für flache Gummi- oder PVC-Gurte entschieden, da dies die beste Kombination aus Effektivität, Wartungsfreundlichkeit und geringem Gurtverschleiß darstellt und die niedrigsten Betriebskosten verursacht.

Bandreiniger

Die Effektivität der Bandreinigung variiert von Tag zu Tag, je nach den sich ändernden Bedingungen, der Anzahl und Art der eingesetzten Reiniger sowie deren Wartung. Es ist immer besser, das Material im Prozess zu halten, als zuzulassen, dass es sich auf den Komponenten ansammelt und unter dem Förderer aufbaut. Ohne wirksame Bandreinigung können erfahrungsgemäß bis zu 3 % der Gesamtladung durch Verschütten, Staub und Rücklauf verloren gehen.

Auch die Gefährdung und das Verletzungsrisiko werden verringert, wenn weniger Reinigungsarbeiten erforderlich sind, wodurch erhebliche – aber selten berücksichtigte – indirekte Kosten eingespart werden. Der Schlüssel zu einer gleichbleibend effektiven Reinigung liegt in der Kontrolle des Prozesses durch die richtige Auswahl, Installation, Inspektion und Wartung des Bandreinigungssystems sowie in der Festlegung einer sicheren Reinigungsroutine und eines sicheren Reinigungszeitplans.

Der Einsatz mehrerer mechanischer Abstreifer auf einem Band hat sich seit geraumer Zeit als effektiver Reinigungsansatz durchgesetzt. In den meisten Betrieben sind mehrere Abstreifer erforderlich, um die Rückführung auf ein sicheres, akzeptables Niveau zu reduzieren und die manuelle Reinigung auf wöchentliche oder sogar monatliche Aufgaben zu beschränken.

Effektivität vs. Effizienz

Die Wellenbewegung des beladenen Bandes, das über die Rollen läuft, führt dazu, dass Feinstoffe und Feuchtigkeit auf die Oberfläche des Bandes wandern und sich dort verdichten. Die Menge an Rückständen, die sich auf dem Gurt festsetzt, kann von einigen Gramm bis zu einigen Kilogramm pro Quadratmeter reichen. Der Umfang der erforderlichen Bandreinigung hängt vom Betriebsplan und der Methode zum Auffangen/Entsorgen des Rücklaufs ab, der vom Band gereinigt oder von den Umlenkrollen abgelöst wird und sich außerhalb der Abwurfschurre des Förderers ansammelt.

Wenn man über die Effizienz eines Bandreinigers spricht, ist es bedeutungslos, über Effizienz zu sprechen, ohne das anfängliche Rücklaufsniveau zu nennen. Wenn man den Anfangs- und Endwert der Rückführung als Maß für die Verbesserung betrachtet, ist Effektivität ein besserer Begriff. Es gibt jedoch einige Richtlinien. Das U.S. Bureau of Mines gibt an, dass ein durchschnittlicher Rücklauf von 100 g/m2 ein angemessenes Leistungsniveau für die Bandreinigung darstellt. Bei diesem Wert würde ein 1200 mm breites Band, das mit einer Geschwindigkeit von 2 m/s läuft und rund um die Uhr in Betrieb ist, einen Reinigungsaufwand von etwa 7 t pro Tag verursachen, ein erheblicher Arbeitsaufwand, der auch die Exposition der Arbeiter gegenüber einem sich bewegenden Förderband und die damit verbundenen Risiken erhöht.

Die Höhe des Rücklaufs bestimmt den Reinigungszeitplan, aber in der Realität verliert ein typischer Bandreiniger mit der Zeit aufgrund von Verschleiß, mangelnder Inspektion und Wartung an Wirksamkeit. Bei Anlagen mit durchschnittlicher oder schlechter Wartung liegt die Wirksamkeit im Allgemeinen zwischen 40 und 60 %, so dass mehrere Reiniger erforderlich sind.

Standort der Reinigung

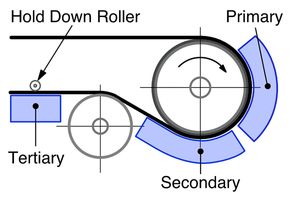

Leider konzentrieren sich Konstrukteure oft auf die niedrigsten Installationskosten der Struktur um den Kopf und die Trommel herum, ohne genügend Platz für eine optimale Installation des Reinigers vorzusehen. Die nachstehende Abbildung zeigt die Freiflächen, die an einer Auslaufrutsche für die Installation von Bandreinigern in den optimalen Positionen benötigt werden. Die Installationen sollten sich in einer ergonomischen Höhe über der Arbeitsplattform befinden, um eine ordnungsgemäße Inspektion und Wartung zu ermöglichen. Die Berücksichtigung der optimalen Positionierung der Reiniger in der Konstruktionsphase führt zu effektiveren Inspektionen und Wartungsarbeiten und verbessert die Leistung des Bandreinigers.

Bandreiniger können überall entlang des Rücklaufs des Bandes platziert werden, solange das Band in irgendeiner Weise unterstützt wird. Da es wünschenswert ist, dass der vom Band gereinigte Rücklauf in den Hauptmaterialstrom zurückgeführt wird, werden die meisten Bandreiniger in der Auslaufrutsche installiert. Die Reinigung an der Kopftrommel – als “Hauptreinigungsposition” bezeichnet – wird bevorzugt. Die Reinigung der schmutzigen Seite des Gurtes vor Erreichen der Umlenk-, Kurven- oder Umlenkrollen wird als weniger wünschenswert angesehen, so dass für die Reiniger in der Sekundärposition eine Auffangrinne erforderlich ist.

Die sekundäre Position wird durch eine weitere Tatsache erschwert: Die Art des Rücklaufs ist so beschaffen, dass er an vertikalen Oberflächen haften bleiben kann und nicht über eine geneigte Auffangrinne fließt. Eine Tertiärposition ist manchmal für schwierige Materialien oder kritische Anwendungen wie die Förderung über Feuchtgebiete erforderlich. In solchen Fällen sind die Tertiärreiniger oft in einem Sprühkasten eingeschlossen und das Abwasser wird in ein Absetzbecken geleitet.

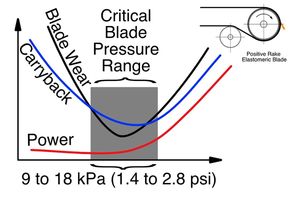

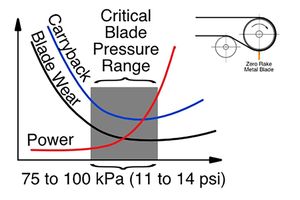

Bandreinigungsdruck und Klingenverschleiß

Ohne ausreichenden Reinigungsdruck kann die Klinge nicht in Kontakt mit dem Band bleiben, was zu einer schlechten Rückstandsentfernung und erhöhtem Klingen- und Bandverschleiß führt. Bei zu hohem Reinigungsdruck sinkt die Reinigungsleistung aufgrund der Durchbiegung der Elastomerklinge oder des Eindringens der Metallklinge in das Gummiband. Auch der Stromverbrauch steigt bei zu hohem Reinigungsdruck drastisch an.

Die richtige Spannung eines Bandreinigers ist entscheidend für maximale Effektivität und niedrige Betriebskosten. Der Reinigungsdruck variiert in der Regel im Laufe der Zeit, je nachdem, ob die Wartungsabteilung aufmerksam ist oder nicht. Einige Hersteller bieten inzwischen automatische Spannvorrichtungen und Verschleißanzeiger an, die den optimalen Reinigungsdruck aufrechterhalten und den Bediener warnen, wenn die Klingen verschlissen sind.

Abschließende Überlegungen

Viele Bandreinigungssysteme werden installiert und dann vergessen. Eine Umfrage unter Technikern ergab, dass etwa 25 % aller Bänder über installierte Reiniger verfügen, und von diesem Prozentsatz werden nur etwa 25 % ordnungsgemäß gewartet. Mangelnde Inspektion und Wartung führen zu einem allmählich sinkenden Wirkungsgrad, höheren Betriebskosten und einer erhöhten Gefährdung durch die Reinigung von Rückständen.

Eine wirksame Bandreinigung beginnt bereits in der Konstruktionsphase mit ausreichend Platz für Reinigungspersonal und gut positionierten Arbeitsplattformen für einen ergonomischen Zugang zu Inspektion und Wartung. Wartungsfreundliche Konstruktionen verbessern die Produktion, minimieren die Rückverschleppung und verlängern die Lebensdauer der Anlagen. Sind die Reiniger optimal positioniert und leicht zugänglich, ist es wahrscheinlicher, dass regelmäßige Inspektionen, Reinigungen und Wartungen durchgeführt werden, um optimale Ergebnisse zu erzielen.