Gips – Ein knapper Rohstoff?

Die vorzeitige Stilllegung von Kraftwerken in Europa und anderswo und die entsprechenden stark verringerten Mengen an Rauchgasentschwefelung (REA)-Gips verstärken die Befürchtungen, dass in wenigen Jahren bereits nicht mehr genügend Gips für einen wachsenden Markt zur Verfügung steht. In dem nachfolgenden Bericht werden die aktuellen weltweiten Zahlen beleuchtet und es wird insbesondere für Europa dargestellt, welche künftigen Aussichten bestehen und welche Entwicklungen notwendig sind.

1 Einführung

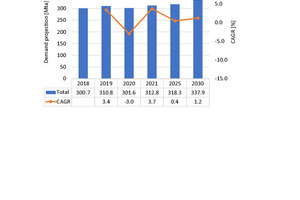

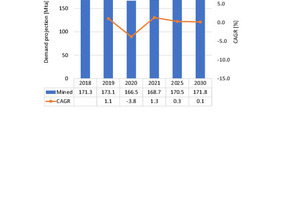

Gips wird als wichtiger Rohstoff in großen Mengen in der Zementindustrie, der Gipskartonplattenindustrie, für andere Gipsbauprodukte und in der Agrarwirtschaft benötigt. Bild 1 zeigt, wie sich der weltweite Bedarf für Gips in den nächsten Jahren verändern wird [1]. Danach wird der Gipsverbrauch von 310,8 Millionen Jahrestonnen (Mta) im Jahr 2019 auf etwa 337,9 Mta im Jahr 2030 anwachsen. Pandemiebedingt verringerte sich der Verbrauch 2020 um etwa 3 %, im Jahr 2021 erholte sich der Markt aber merklich. Auf die Zementindustrie, wo Gips in erster Linie als Erstarrungsregler verwendet wird, entfielen 2019 mit 166,0 Mta etwa 53,4 % des Gipsbedarfs, gefolgt von der Gipskartonplattenindustrie mit 112,6 Mta bzw. 28,3 %. Für die kommenden Jahre werden wegen des prognostizierenden Peaks in der Zementindustrie in China die weltweiten Bedarfsmengen der Zementindustrie zwar abnehmen, dafür werden aber die Mengen der Gipskartonplattenindustrie und die der anderen Industrien anwachsen.

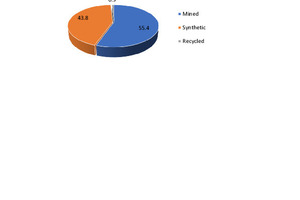

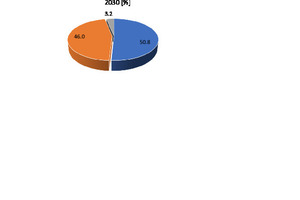

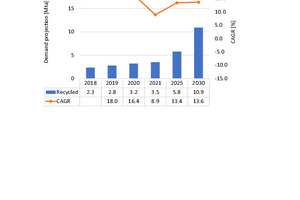

In Bild 2 ist dargestellt, wie ausgehend von den Verhältnissen im Jahr 2019 eine Prognose für den Rohstoff Gips im Jahr 2030 für den weltweiten Gipsbedarf aussehen kann. Die Anteile für Naturgips werden sich demnach von 55,4 % auf 50,8 % verringern, wobei in absoluten Größen die Produktion von Naturgips nur unwesentlich von 173,1 Mta im Jahr 2019 auf 171,8 Mta abnehmen wird. Die Verwendung von synthetischem Gips wird nicht nur prozentual um 2,4 %, sondern auch insgesamt deutlich von 136,8 Mta auf 155,7 Mta zunehmen. Dies mag auf den ersten Blick nicht einleuchten, da ja Einbußen bei REA-Gips prognostiziert werden, allerdings gibt es zahlreiche andere Quellen für synthetischen Gips. Für das Gipsrecycling werden hohe Wachstumsraten von einem niedrigen Level auf einen Anteil von 3,2 % und Absolutmengen von etwa 11 Mta erwartet.

2 Produktion von Naturgips

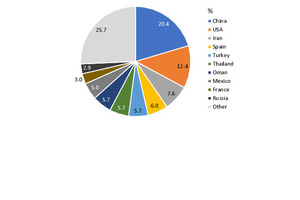

In Bild 3 ist der prognostizierte Verlauf der weltweiten Produktion von Naturgips bis zum Jahr 2030 dargestellt. 2020 sind pandemiebedingt die produzierten Mengen um -3,8 % auf 166,5 Mta gefallen. Für 2021 ergibt sich eine leichte Erholung um 1,3 % auf 168,7 Mta. Dagegen wird in den Jahren 2025 bis 2030 nur noch ein geringer weiterer Anstieg der Produktionsmengen erwartet. Die wichtigsten Produktionsländer für Naturgips sind in Bild 4 dargestellt. China hält dabei Platz 1 mit 20,4 % Weltmarktanteil, gefolgt von den USA und Iran. Die TOP 10 Länder kommen insgesamt auf einen Marktanteil von etwa 75 %. Einige der ehemals wichtigen Länder wie Thailand und Südafrika werden weiter an Boden verlieren, da dort die vorhandenen Ressourcen schon weitgehend erschöpft sind. Zu den Gewinnern zählen Länder wie Oman und der Iran, die noch über große Reserven (Bild 5) verfügen.

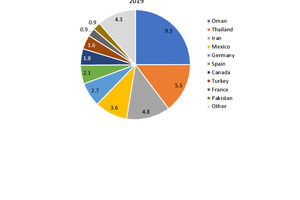

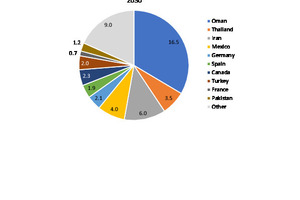

Dies wird sich auch auf die wichtigsten Exportländer für Naturgips auswirken. In Bild 6 sind die TOP 10 Exportländer für 2019 und 2030 dargestellt. Insgesamt betrugen die Exporte 37,3 Mta im Jahr 2019. Bis zum Jahr 2030 werden die Exporte voraussichtlich auf 49,2 Mta ansteigen. Der Oman könnte in der Lage sein, seine Exporte von 9,3 Mta in 2019 auf 16,5 Mta nahezu zu verdoppeln. Auch die Exporte des Iran werden deutlich von 4,8 Mta auf etwa 6,0 Mta anwachsen. Zu den Ländern mit höheren Exportraten bis 2030 werden daneben Mexiko, Kanada, die Türkei und Pakistan zählen. Deutliche Einbußen werden für Thailand erwartet. Nach 5,5 Mta Naturgipsexporten im Jahr 2019 werden für 2030 höchstens noch 3,5 Mta erwartet. Deutschland wird seine Exportraten ebenfalls reduzieren, da für die heimische Wirtschaft weniger REA-Gips zur Verfügung steht und dieses teilweise durch mehr Naturgips ausgeglichen werden muss.

3 REA-Gips und anderer synthetischer Gips

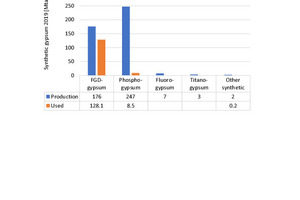

Bei der Rauchgasentschwefelung und verschiedenen chemischen Prozessen, wie z.B. bei der Herstellung von Flusssäure und Phosphorsäure oder bei der Aufbereitung von Dünnsäure aus der Titandioxidherstellung, fallen teilweise große Mengen von synthetischem Gips als Nebenprodukt an. Eine Besonderheit ist der sogenannte Evaporite-Gips, der bei der Verdunstung von Meerwasser zur Herstellung von Salzen anfällt. 2019 wurden weltweit insgesamt etwa 435 Mta an synthetischem Gips produziert (Bild 7). Von dieser Menge wurden 136,8 Mta bzw. 31,4 % industriell verwendet. Von den 176 Mta produzierten REA-Gips wurden weltweit 72,8 % verwendet. Bei Phosphorgips werden von der Produktionsmenge von 247 Mta nur 3,4 % in der Zement- und Gipsindustrie verwendet. Alle weiteren Chemiegipse wie Fluorogips, Titanogips u.a. werden dagegen bisher aufgrund von schädlichen Verunreinigungen industriell nicht verwertet. Evaporite-Gips wird bisher hauptsächlich in Indien verwertet.

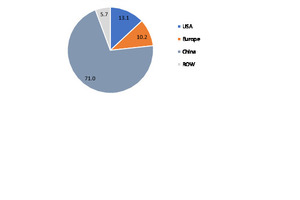

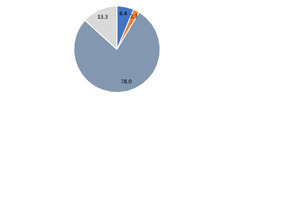

Kohlegefeuerte Kraftwerke bilden derzeit noch in vielen Ländern der Erde die wichtigste Energiequelle für die Stromerzeugung. In Ländern wie China, Indien und in verschiedenen Staaten in Südostasien werden weitere Kohlekraftwerke gebaut. Gemäß der Internationalen Energieagentur (IEA) könnten je nach CO2-Szenario die weltweiten Kraftwerksleistungen von 7484 GW im Jahr 2019 auf 13 400 bis 16 550 GW bis zum Jahr 2040 ansteigen. REA-Anlagen werden derzeit auch in Ländern wie Indien, Australien und Südafrika (Bild 8) nachgerüstet, die bisher die Technologie nicht eingesetzt haben. Deshalb geht unsere Prognose davon aus, dass sich weltweit die REA-Gipsmengen nur unwesentlich von 176 Mta im Jahr 2019 auf 173 Mta in 2030 verringern. Bild 9 zeigt, welchen Anteil die Länder bzw. Regionen in dem Zeitraum haben. Einbußen in Nordamerika und Europe stehen Gewinne in China und dem Rest der Welt (ROW) gegenüber.

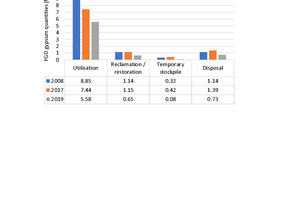

Interessant ist, dass REA-Gips bisher längst nicht komplett verwertet wird. Bild 10 zeigt, wie sich in der EU 15 (Westeuropa) die Zahlen in den letzten Jahren verändert haben. Das REA-Gips Aufkommen hat von 11,45 Mta im Jahr 2008 auf 7,04 Mta im Jahr 2019 abgenommen, die Recyclingraten sind dabei von 77,3 % auf 79,3 % gestiegen. Ein nicht kleiner Teil der Produktion in Höhe 1,14 Mta im Jahr 2008 und noch 0,65 Mta geht auf sogenannte Mono-Deponien, wo der REA-Gips nicht mit anderen Stoffen vermischt wird. Ähnlich große Mengen gehen in die Beseitigung, d.h. auf Deponien wo der REA-Gips z.B. mit Flugasche von schlechter Qualität vermischt wird. Letztgenannter REA-Gips aus Mischdeponien geht für ein späteres Recycling verloren. Der Gips aus Monodeponien kann dagegen später genutzt werden.

Schätzungen gehen davon aus, dass allein in Deutschland in den letzten 20 Jahren etwa 18,0 Millionen Tonnen (Mt) REA-Gips in Mono-Deponien gelagert wurden. Die größten Mono-Deponien in Deutschland befinden sich bei Braunkohlekraftwerken. Eine davon befindet sich am Standort Jänschwalde. Das dortige Gipslager Jänschwalde II wird seit 2011 im 2-Schichtbetrieb für REA-Gips des 6 x 500 MW Braunkohlekraftwerks Jänschwalde der LEAG betrieben. Der angelieferte Gips wird mittels eines schienengebundenen Absetzers eingelagert (Bild 11) und per Radlader (Bild 12) ausgelagert. Je nach Lage und Beschaffenheit der Gipsdeponien kommen an anderen Standorten für die Auslagerung auch Reclaimer (Kratzergeräte) zum Einsatz. In den Planungen geht man davon aus, dass Gips noch mindestens 10 Jahre nach der Einlagerung aus solchen Mono-Deponien ohne Qualitätseinbußen abgebaut werden kann.

4 Gipsrecycling

Obwohl Gips praktisch unbegrenzt recyclingfähig ist, werden im weltweiten Maßstab bisher nur sehr geringe Mengen an Gips recycelt (Bild 13). Aber hier liegt auch großes Wachstums-potenzial. So fallen in Deutschland laut aktuellem Monitoringbericht „Kreislaufwirtschaft Bau“ jährlich etwa 0,64 Mio. t Gipsabfälle an, aber nur 0,03 Mio. t oder 4,7 % davon werden recycelt. Gipsabfälle fallen beispielsweise auf Baustellen als Verschnitt bei der Verarbeitung von Gipskartonplatten sowie bei der Sanierung oder dem Rückbau von Gebäuden an. Aufgrund ihres Sulfatgehaltes sollten Gipsabfälle getrennt von anderen Bauabfällen gesammelt und verwertet werden. Das Problem dabei ist, der Gips aus Gipskarton- und Gipswandbauplatten lässt sich sehr einfach recyceln, während Gips aus Gas- und Porenbeton, Gipsfaserplatten, Estrich und Putzgips für das Recycling bisher meist gänzlich ungeeignet ist.

Bild 14 zeigt schematisch die Prozessstufen einer typischen Anlage zum Recyceln von Gipsabfällen. Die wesentlichen Verfahrensschritte sind die Vorsortierung der Gipsabfälle, eine Magnetscheidung zur Abtrennung metallischer Verunreinigungen wie Nägel und Schrauben, verschiedene Zerkleinerungsstufen und die anschließende Klassierung und Abtrennung weiterer Fremdstoffe. Die Qualitätsanforderungen der Gipsindustrie für recycelten Gips lassen sich praktisch nur erfüllen, wenn der Störstoffanteil der angelieferten Gipsabfälle mindestens unter 5 % liegt. Problematisch sind mineralische Störstoffe, wie sie z.B. vorliegen, wenn Porenbeton oder Estrich verarbeitet werden, während sich Fremdstoffe wie Papier, Pappe, Kunststoffe, Holz- und Dämmmaterialien aufgrund der Dichteunterschiede zu Gips vergleichsweise gut abtrennen lassen. Bei Gipsfaserplatten besteht das Problem, dass sich die Papierfasern nicht ausschleusen lassen. Bei sortenreiner Trennung können Gipsfaserplatten aber nach einer Zerkleinerung wieder der Faserplatten-Produktion zugeführt werden [5].

Als eines der Pionierfirmen im Gipsrecycling kann das Unternehmen New West Gypsum angesehen werden. Eine erste Anlage ging 1985 in Kanada in Betrieb. Heute ist das Unternehmen mit 10 Gips-Recyclinganlagen (Bild 15) neben Kanada in Belgien, Deutschland, England, Frankreich und Norwegen vertreten. Die durchschnittliche Verarbeitungsmenge einer Anlage beträgt 25 t/h bzw. 0,1 Mta. Mehr als 5 Mio. t Gips wurden bisher von dem Unternehmen recycelt, die Jahresmenge liegt bei knapp 0,5 Mta. In Deutschland ist Remondis eines der führenden Unternehmen im Gipsrecycling. Am Standort Zweibrücken ging eine hochmoderne Anlage (Bild 16) mit einer Leistung von bis zu 72 000 t Material in Betrieb. Aus 85 % des Eingangsmaterials wird Recyclinggips. Übrig bleiben Reststoffe wie Papier, Kunststoff oder Metall werden ebenfalls einer Verwertung zugeführt.

Als führend im Recycling von Gipskartonplatten gelten die Hersteller von Gipskartonplatten Knauf, Saint Gobain und ETEX. Knauf hatte sich bereits 2015 in Großbritannien und Skandinavien an die Spitze gesetzt. So wurde beispielsweise in Dänemark eine Recyclingquote von 17 % und in Norwegen eine von 14 % erreicht. ETEX hat mit seiner Marke Siniat, die aus der Übernahme von Lafarge Plasterboard entstanden ist und 35 Gipskartonfabriken umfasst, in Großbritannien einen neuen Rekord aufgestellt. Der Anteil an recyceltem Gips (RG) wurde im Jahr 2020 auf 18,4 % gesteigert. Dazu wurde eine Menge von 0,131 Mta Gips in den Anlagen Bristol (Bild 17) und Ferrybridge recycelt. Für 2025 ist bei Siniat in England eine Recyclingquote von 30 % geplant. Saint Gobain hat insbesondere über das Tochterunternehmen Gyproc gezeigt, dass die Recyclingquoten deutlich gesteigert werden können, wenn Rücknahmesysteme für Gipskartonplatten eingeführt werden.

5 Technologieentwicklungen

Während die Technologie zum Recycling von Gipsabfällen inzwischen als Stand der Technik angesehen werden kann, ist man bei der Aufbereitung bzw. Reinigung von Phosphorgips noch weit davon entfernt. Phosphorgips ist ein By-Produkt in der Düngemittelproduktion bei der Herstellung von Phosphorsäure aus Phosphatgestein. Die Verfahren zur Nassphosphorsäure-Herstellung werden durch die Form der Ausfällung des Calciumsulfats als Dihydrat, Hemihydrat oder Anhydrit unterschieden. Pro t Phosphorsäure entstehen je nach Verfahren zwischen 4,5 und 5,5 t Gips. Es gibt mehr als 200 verschiedene Phosphatminerale. Die Mehrzahl der genutzten Rohphosphate ist schwach radioaktiv und enthält darüber hinaus Verunreinigungen, die sich im Gipsprodukt anreichern können. Problematisch sind zuallererst die Radionuklide Radon-226 und Blei-210 sowie hohe Gehalte an Restphosphat.

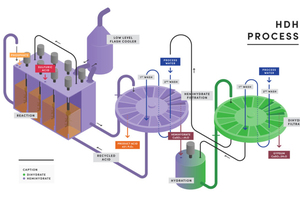

Es gibt verschiedene Verfahren zur Entfernung bzw. Neutralisation der Verunreinigungen von Phosphorgips. Bei dem HDH-Prozess (Bild 18) von Prayon wird von vornherein eine hohe Produktausbeute von 98 – 99 % an P2O5 sowie ein qualitativ guter Gips erzielt. Prayon liefert darüber hinaus auch nachgeschaltete Verfahren. Zum einen geht es um die Klassierung des Gipses, um Verunreinigungen auszuschleusen, die sich im Grobkorn anlagern, zum anderen um das Waschen und Entfernen von löslichen Bestandteilen wie Restphosphat, Fluor und Natrium. Die Klassierung hat sich dabei als mögliche Methode zur Reduktion des Radon-226 Gehaltes erweisen, da Baryt, welches im Rohphosphat vorhanden ist, Radon-226 anreichert, zum Agglomerieren neigt und über Siebeinrichtungen abgetrennt werden kann. Positive Ergebnisse haben auch Sortierverfahren mittels Gammaspektroskopie geliefert, um Fördergut mit zu hohen radiologischen Grenzwerten auszuschleusen.

6 Ausblick

Der Rohstoff Gips ist heute bereits knapp und wird zukünftig insbesondere in Ländern und Regionen wie Europe, Nordamerika und Japan noch knapper werden. Aber bis zum Jahr 2030 dürfte die Versorgung auch in diesen Jahren sicher sein. Das liegt einmal daran, dass weltweit die Mengen an REA-Gips weitgehend unverändert bleiben, und auch in Europa und den USA immer noch Reserven in der Nutzung von REA-Gips existieren. Außerdem werden teilweise große Mengen an REA-Gips in Mono-Deponien gelagert und können ohne Qualitätseinbußen noch für längere Zeit verwendet werden. Daneben steht neben REA-Gips weiterhin Naturgips in vielen Ländern in ausreichender Menge zur Verfügung. Die Recyclingmengen für Gips können erheblich gesteigert werden. Schließlich bestehen gute Möglichkeiten, auch Phosphorgips aufzubereiten und zu verwerten. Nach 2030 wird die Nutzung von Recyclinggips und Phosphorgips eine noch größere Bedeutung haben.

Literatur

[1] Harder, J.: Gypsum Industry Focus 2030 (GIF2025). Multi-client market report by OneStone Consulting Ltd., November 2020, Varna/Bulgaria

[2] Harder, J.: Latest Market Trends for FGD Gypsum ZKG International, issue 2, 2022, pp. 42 – 53

[3] Snop, R.; Feuerborn, J.: Challenges with CCPs in Europe, Presentation at the International Conference for Promoting the Use of Coal Combustion Products (CCPs) in Construction, 2 – 4 November 2021, Tessaloniki/Greece

[4] Weimann, K., et. al: Environmental Evaluation of Gypsum Plasterboard Recycling. Minerals 2021, 11, 101, pp. 1 – 23

[5] Buchert, M. et. al.: Ökobilanzielle Betrachtung des Recyclings von Gipskartonplatten. Texte 33/2017, Umweltbundesamt, Berlin/Deutschland

Autor:

Dr.-Ing. Joachim Harder, OneStone Consulting Ltd., Varna/Bulgarien

Joachim Harder studierte Verfahrenstechnik an der TU Braunschweig und promovierte dort. Nach mehr als 10 Jahren Industrietätigkeit in verschiedenen Managementfunktionen gründete er 1997 die Beratungsfirma OneStone Consulting. Dr. Harder ist ein anerkannter Experte im internationalen Marketing mit dem Schwerpunkt Marktanalysen für Geschäftsfeldstrategien. Er ist Autor diverser Publikationen und gefragter Redner auf internationalen Konferenzen.

![14 Prozessüberblick beim Gipsrecycling [4]](https://www.at-minerals.com/imgs/1/7/6/3/7/6/3/tok_d447f1d619b765eba455cae2cd3656a4/w300_h200_x600_y269_14_Bild14_Recycling-Plant_L-83f51eee19d8d061.jpeg)