„Faustregeln” für Förderanlagen

Dieser Artikel befasst sich mit der Notwendigkeit, Bediener und Wartungspersonal von Förderanlagen zu schulen, indem er die vielen informellen Konstruktionsgrundsätze erörtert, die sich im Laufe der Jahre entwickelt haben und auch als “Faustregeln” bekannt sind. Diese Regeln wurden durch Versuch und Irrtum oder aus qualitativen Beobachtungen entwickelt, die oft Jahrzehnte zurückliegen, und werden routinemäßig über Spezifikationen und von Konstrukteuren angewendet.

Die zur Diskussion gestellten Themen – Materialien, Sockelleisten und Spurführung – stehen im Zusammenhang mit anhaltenden Problemen bei der Förderung von Schüttgütern mit Gurtförderern, die oft zu einem mangelnden Verständnis beitragen und dazu führen, dass eher die Symptome als die eigentlichen Ursachen angegangen werden. Vielleicht ist der einzige Ratschlag für die Konstruktion von Förderern, der sich bewährt hat, der folgende: Konstruiere für den schlimmsten Fall. Die Realität sieht jedoch so aus, dass oft nicht genügend finanzielle Mittel oder Zeit für die Entwicklung zur Verfügung stehen, um die erforderlichen Konstruktionsänderungen vorzunehmen, die einen sicheren und rentablen Betrieb gewährleisten.

Es gibt zahlreiche Konstruktionsverallgemeinerungen, die als Binsenweisheiten akzeptiert werden und aufgrund ihrer langjährigen Verwendung bei der Herstellung und dem Betrieb von Förderanlagen scheinbar keiner Beweise bedürfen. Dies wirft die Frage auf: Wenn diese Regeln nachweislich gängige Probleme lösen, warum gibt es dann immer noch Probleme mit verstopften Schächten, Bandschäden, Staub und Verschüttungen beim Betrieb von Schüttgutförderern?

Die Unterschiede in den Empfehlungen zeigen, dass man leicht Fehler machen kann, wenn der Konstrukteur nicht über solide, praxisnahe Kenntnisse im Schüttgutumschlag verfügt und bei der Anwendung der Regeln fundierte Annahmen treffen kann. Da die “alten Hasen”, die diese Regeln entwickelt und weitergegeben haben, schon lange nicht mehr am Leben sind oder bald in den Ruhestand gehen, besteht die Notwendigkeit, den jüngeren Betreibern und dem Wartungspersonal Wissen zu vermitteln, um das Ausprobieren und die Fehler zu vermeiden, die mit der Anwendung vieler überlieferter Konstruktionsregeln verbunden sind. Eine Schulung, die auf einer Kombination aus Industrieerfahrung und Technik basiert, wird die Konstruktionsentscheidungen erheblich verbessern und zu höherer Produktivität, weniger Sicherheitsvorfällen und weniger ungeplanten Ausfällen führen.

Historische Konstruktionsprinzipien

Viele dieser Konstruktionsprinzipien sind zweifellos das Ergebnis der ersten Jahre des Einsatzes von Förderanlagen und wurden durch Versuch und Irrtum entwickelt. Andere wurden in die Anfang des 20. Jahrhunderts entwickelten Vorschriften aufgenommen, aufgrund von katastrophalen Geräteausfällen oder als Ergebnis eines eindeutigen Zusammenhangs mit Verletzungsrisiken oder dem Ausbruch von Berufskrankheiten. Einige hatten ihre technische Grundlage in Tests, die für frühe Konstruktionshandbücher durchgeführt wurden, aber die ursprünglichen Daten sind verloren gegangen. Doch die Binsenweisheiten leben weiter. Dann entwickelten jeder Industriezweig und sogar jeder Standort seine eigenen Regeln, die in die Unternehmensspezifikationen aufgenommen wurden und darauf basierten, eher die Symptome als die Grundursachen zu behandeln.

Die Regeln unterscheiden sich oft von Branche zu Branche, und viele von ihnen haben keine wirkliche technische Grundlage, sondern beruhen darauf, dass man die Dinge so macht „wie früher”. Seit der Entwicklung des modernen Förderbandes in den frühen 1900er Jahren hat sich bei der Konstruktion von Förderbändern, den Kapazitäten und den Vorschriften viel getan. Förderbänder sind nach wie vor Quellen von Umweltverschmutzung und Unfällen, so dass es offensichtlich ist, dass “so wie bisher” einfach nicht ausreicht. Die in Tabelle 1 zur Diskussion gestellten Regeln sind nur einige von vielen gängigen Richtlinien für die Konstruktion von Förderbändern, die sich oft gegenseitig widersprechen.

Materialgröße

Wenn hochkonzentrierte Erzkörper erschöpft sind, muss das verbleibende Schüttgut intensiver aufbereitet werden, um Rückstände zu entfernen und das Material für die Verarbeitung zu zerkleinern. Auch die Kosten für die Rohstoffe zwingen die Verarbeiter dazu, minderwertigeres Material mit einem höheren Anteil an Feinanteilen zu akzeptieren. Wenn sich die Menge, die Qualität oder die Herkunft des Schüttguts ändert, muss die Konstruktion neue Herausforderungen bei der Handhabung berücksichtigen. Es kann sein, dass die “nominale Stückgröße” die größte Lüge bei der Handhabung von Schüttgut ist, da die tatsächliche Stückgröße in der Produktion in der Regel viel größer ist als die Konstruktionsspezifikation. Diese Diskrepanz zwischen angegebener und tatsächlicher Stückgröße ist häufig auf die Anpassung von Brechern oder Sieben zur Produktionssteigerung, auf allmählichen Verschleiß oder auf längere Wartungsintervalle zurückzuführen.

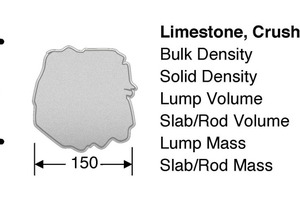

Die Stückgröße und der Feinkornanteil dienen als Anhaltspunkte für die Wahl der Bandbreite und anschließend der Breite und Höhe der Sockelleiste. In Tabelle 1 ist angegeben, dass die Stückgröße das 2- bis 3-fache der Nenn- oder spezifizierten Stückgröße betragen sollte. Die Stückgröße beeinflusst aufgrund der Aufprallkräfte auch die Auswahl der Tragrollen. Die Wahl der maximalen Stückgröße hängt auch davon ab, wie das Material zum Bruch neigt – in Klumpen oder Schollen. Es kann durchaus sein, dass eine Scholle viel länger als das 2- bis 3-fache der Nenngröße ist, während im anderen Extrem die Klumpen eher kugelförmig sind. Die Kenntnis des Materials, seiner Eigenschaften und seines Verhaltens ist nicht nur für die Auswahl der Tragrollen, sondern auch für viele andere Überlegungen, wie z. B. die Größe und Neigung der Rutsche, von entscheidender Bedeutung. Nur weil die Erfahrung zeigt, dass Kalkstein auf einem Förderer mit einer Schurrenneigung von 50 Grad gut fließt, heißt das noch lange nicht, dass das Material aus einer anderen Grube oder einem anderen Flöz gut über dieselbe Schurre fließt.

Schüttgut ist schwer genug zu handhaben, wenn es in Größe, physikalischen Eigenschaften und Feingehalt einheitlich ist. Wenn in Bild 1 die Schüttdichte von 1440 kg/m3 anstelle der festen oder spezifischen Dichte von 2700 kg/m3 verwendet wird, würde die für die Auswahl von Tragrollen und Aufprallwanne verwendete Masse um fast 50 % unterschätzt, was fast eine Garantie für vorzeitige Ausfälle wäre. Bei einer Platten- oder Stabform könnte der Fehler erheblich größer sein als bei Verwendung der nominalen Stückgröße. Die Klumpen- oder Schollenmasse ist eine direkte Variable, die in die Auswahlmethoden für Tragrollen und Aufprallwanne einfließt. Eine korrekte Berechnung der maximalen Größe und Masse kann sich auch auf die Auswahl der Bänder auswirken. Mit steigendem Feingutanteil nimmt auch die Größe der Klumpen zu, die auf schmaleren Bändern toleriert werden können. In diesem Beispiel können 150 mm große Klumpen und 10 % Feingut bei einem Material mit einem Aufschlag von 30 Grad auf einem 900-mm-Gurt befördert werden, während bei einer Ladung von 100 % Klumpen ein 1600-mm-Gurt erforderlich wäre.

Sockelleisten

Die Richtlinien für die Breite und Länge der Sockelleisten wurden entwickelt, lange bevor Staub zu einem Problem wurde. Sie wurden höchstwahrscheinlich durch Beobachtung und Erfahrung entwickelt, um eine ausreichende Höhe zu bestimmen, die das turbulente Material lange genug zurückhält, damit es sich nach dem Beladen des Bandes in einem stabilen Profil absetzen kann. Als man begann, Abdeckungen zur Staubkontrolle zu verwenden, wurden die Richtlinien für Höhe und Länge wahrscheinlich nicht geändert. Stattdessen wurden weiterhin die gleichen allgemeinen Regeln auf der Grundlage der Bandbreite oder der Bandgeschwindigkeit angewandt, in der Erwartung, dass damit bessere Ergebnisse erzielt werden. Nach und nach erkannte man, dass die Luftgeschwindigkeit in der Sockelleiste kontrolliert werden musste, um die Staubemissionen zu verringern. Etwa zur gleichen Zeit begannen Lieferanten und Ingenieure, den Details der Verschleißauskleidung und der Abdichtung der Sockelleiste mehr Aufmerksamkeit zu schenken, um Leckagen und Verschüttungen zu reduzieren.

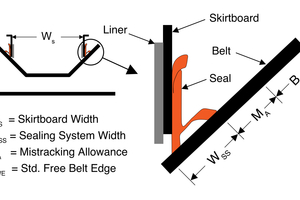

Für die Breite der Sockelleisten folgen die meisten Spezifikationen der Empfehlung der Conveyor Equipment Manufacturers Association (CEMA) von ⅔ der Bandbreite für die meisten Materialien oder ½ der Bandbreite für frei fließende Materialien, während die International Standards Organization (ISO) keine spezifische Empfehlung für die Breite der Sockelleisten ausspricht. CEMA und ISO haben unterschiedliche Formeln für den Abstand zwischen dem belasteten Materialprofil und der Bandkante. Der Abstand der freien Kante über die Sockelleisten hinaus soll verhindern, dass aufgrund des Durchhängens des Gurtes zwischen den Tragrollen Material außerhalb der Ladeschurre verschüttet wird. Die freie Bandkante wird oft mit dem für Dichtungssysteme und Gurtverschleppung erforderlichen Bandkantenabstand in der Ladezone verwechselt. Die CEMA gibt einige Anhaltspunkte für die Höhe der Sockelleiste in Abhängigkeit von der Stückgröße, jedoch nicht für die Staubkontrolle.

Die Untersuchung aller Faktoren, die für eine optimale Materialbeladung des Bandes ausschlaggebend sind, würde eine lange Diskussion erfordern. Die Regel ⅔ der Bandbreite ist bei schmalen Bändern nicht großzügig genug und bei breiteren Bändern zu großzügig. Die ISO behandelt die freie Bandkante mit zwei Formeln, eine für Bandbreiten unter 2000 mm und eine für breitere Bänder. Neben der Stückgröße ist ein wichtiger Gesichtspunkt für die Breite der Sockelleiste der Platz, der für die vielen verschiedenen Arten von Dichtungssystemen benötigt wird, sowie die Berücksichtigung des zu erwartenden Riemenversatzes, denn die meisten Riemen versetzen sich weit mehr als die üblicherweise angegebene Toleranz von ± 25 mm auf einer Standard-Scheibenfläche.

Bild 4 zeigt, dass bei der Bestimmung der Sockelbreite WS mehr als nur die freie Riemenkante berücksichtigt werden muss. Es wird allgemein angenommen, dass WS das Innenmaß der Sockelleistenstege ist. Wenn die Verschleißauskleidung eine beträchtliche Dicke aufweist, wie z. B. Gusseisen oder Gummiblöcke, sollte die Dicke der Verschleißauskleidung bei der Festlegung des Abstandes der Sockelleiste berücksichtigt werden, da sie sich auf die Förderleistung auswirkt. Die Ausführungen der Dichtungssysteme variieren erheblich, so dass der angemessene Randabstand in der Lastzone von den tatsächlichen Abmessungen des angegebenen Dichtungssystems abhängt.

Gurtverfolgung

Theoretisch sollte ein ordnungsgemäß installiertes und ausgerichtetes Fördersystem mit einem Gurt innerhalb der Fertigungstoleranzen, mit rechtwinkliger(n) Verbindung(en) und mittig belastet, ohne Führungsrollen laufen. Wenn die meisten Führungsrollen unverbunden sind, bedeutet dies, dass sie entweder unwirksam sind oder dass der Gurt ständig neu zentriert werden muss, um strukturelle und komponentenbedingte Fehlausrichtungen oder Gurtschäden auszugleichen. Zu viele Führungsrollen können sich gegenseitig behindern und verschlechtern oft die Spurhaltung. Die Vorgabe, unabhängig von der Qualität des Einbaus und des Betriebs Führungsrollen in einem Standardabstand zu montieren, berücksichtigt nicht, ob sie überhaupt benötigt werden oder wie viel Korrektur jede einzelne Führungsrolle erzeugen kann. Manchmal ist mehr auch weniger.

Wenn der Riemen keinen guten Kontakt mit den Führungsrollen hat (≥ 50 %), kann der schlechte Kontakt nicht genügend Reibungskorrekturkräfte erzeugen, um die Steifigkeit des Riemens zu überwinden und den Riemen zur Mitte zu bewegen. Die gleiche Situation ergibt sich, wenn man die Tragrollen anschlägt, um zu versuchen, den Riemen nachzuführen. Eine übermäßige Einstellung für die Spurhaltung führt zum Verschleiß der unteren Abdeckung und verbraucht mehr Energie als man denkt. Führungsrollen kosten mehr als Standard-tragrollen und können unnötige Kosten mit geringem Nutzen verursachen.

Die kritischsten Positionen für die Anordnung von Führungsrollen sind vor dem Eintritt des Gurtes in die Umlenkrolle, nach der Ladezone, vor dem Auslauf des Gurtes und vor dem Eintritt des Gurtes in die Aufwicklung. Bei tragbaren und unterirdischen Förderanlagen können aufgrund der Installationstoleranzen oder der Verformung der strukturellen Ausrichtung, wenn tragbare Förderanlagen bewegt werden, mehr Führungsrollen erforderlich sein. Die meisten Probleme mit dem Gurtlauf sind auf eine falsche Ausrichtung der Struktur, der Riemenscheiben und der Tragrollen zurückzuführen, nicht auf das Fehlen einer ausreichenden Anzahl von Führungsrollen.

Fazit

Für die Herstellung eines sicheren und produktiven Förderers sind viele Faktoren erforderlich, die in den allgemeinen Konstruktionsregeln nicht enthalten sind. Solange das Personal, das sich mit Fördererproblemen befasst, nicht weiß, wie man die Grundursachen behandelt, anstatt provisorische Lösungen beizubehalten, werden die Probleme mit Sicherheit weiter bestehen. Da viele erfahrene Bediener und Mechaniker in den Ruhestand gehen – und es schwierig ist, neue Mitarbeiter zu finden –, ist es von entscheidender Bedeutung, dass neue Mitarbeiter die Grundlagen der Konstruktion und des Betriebs von Förderanlagen verstehen. Die hausgemachten “Das haben wir schon immer so gemacht”-Lösungen behandeln häufig nur die Symptome und nicht die eigentlichen Ursachen.

Heutzutage gibt es viele Möglichkeiten für nichtkommerzielle Fördererschulungen. Viele Unternehmen bieten persönliche Kurse oder virtuelle Schulungen an. Einige Firmen nutzen Echtzeit-Videokonferenzen mit Mobiltelefonen, um die tatsächlichen Probleme zu zeigen und Lösungen “live” unter vier Augen zu besprechen. Angesichts der verstärkten Betonung von Staubkontrolle und Sicherheit wird die Anwendung dieser “wie-immer”-Regeln die Staubemissionen wahrscheinlich nicht mindern oder eine angemessene Kontrolle des Verschüttens gewährleisten, was dazu führt, dass die Arbeitnehmer unnötig einer erhöhten Belastung durch Atemwegserkrankungen oder Sicherheitsrisiken bei der Reinigung ausgesetzt sind. Der effektivste Schulungsansatz befasst sich mit den spezifischen Herausforderungen eines Werks im Bereich der Fördertechnik und hilft den Betreibern, ihre Arbeit sicherer, sauberer und produktiver zu gestalten, indem die Ursachen der Probleme angegangen werden. Es gibt einen Grundsatz, der immer noch wahr ist: “Wenn Sie denken, dass Bildung teuer ist, versuchen Sie es mal mit Unwissenheit”.

Literatur

[1] Belt Conveyors for Bulk Materials, 7th ed., Conveyor Equipment Manufacturers Association

[2] Crushing Plant Layout and Design Considerations K. Boyd 2002

[3] Army Corps of Engineers/NIOSH RI 9698

[4] OCC Belt Analyst Training May 2015

[5] Mining research contract report (February 1987); Bureau of Mines Open File Report 2-88, p. 22; Dust Control Handbook for Minerals Processing; Contract No. J0235005; Martin Marietta Corporation. Martin Marietta Laboratories

[6] Conveyor Equipment Manufacturers Association, Belt Conveyors for Bulk Solids, 7th ed. Fig. 4.2

Autor:

R. Todd Swinderman, CEO Emeritus, Martin Engineering, Neponset/USA

R. Todd Swinderman kam 1979 als Ingenieur für Fördertechnikprodukte zu Martin Engineering und war als Vizepräsident undGeneraldirektor, Präsident und CEO sowie als Leitender Technischer Direktor und als Technischer Direktor tätig. Er hält mehr als 140 aktive Patente in 12 verschiedenen Ländern. In seiner Arbeit mit CEMA (dem Verband der Hersteller von Förderanlagen) war er maßgeblich an der Entwicklung einheitlicher Normen zur Verbesserung der Sicherheit und Produktivität von Fördersystemen und -komponenten beteiligt.

![2 Klumpen vs. Feingut und Bandbreite [6]](https://www.at-minerals.com/imgs/1/7/6/3/7/6/9/tok_deab1a701b40187ad7aa65ba89b05ade/w300_h200_x600_y776_02_Training_Article_Fig_2-71b9ddad75228f59.jpeg)