Hardox® wird 50 Jahre alt und emissionsfrei

22.01.2025Das Jahr 1974 erlebte einen Durchbruch bei der Stahlerzeugung, als der schwedische Stahlhersteller SSAB den weltweit ersten biegbaren verschleißfesten Stahl auf den Markt brachte. Mit einer einzigartigen Kombination aus Härte und Zähigkeit konnte das Problem der Sprödigkeit gelöst werden, mit dem konventionelle verschleißfeste Stähle zu kämpfen hatten. Diese Stähle ließen sich praktisch nicht biegen und widerstanden auch keinen harten Schlägen bei der Verwendung.

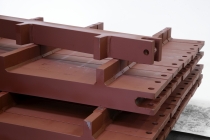

Bennes Vincents erster Kipperaufbau, hergestellt aus emissions-freiem Hardox® 450 aus SSAB Zero™ Stahl, in Frankreich in 2024

Bennes Vincents erster Kipperaufbau, hergestellt aus emissions-freiem Hardox® 450 aus SSAB Zero™ Stahl, in Frankreich in 2024

© SSAB

1983 schuf das SSAB Werk in Oxelösund/Schweden ein hartes Verschleißblech, das den Markennamen Hardox® erhielt – einen Namen, der seine Festigkeit perfekt beschreibt. Dieser Stahl wird bis heute in Schweden, Finnland und den USA erzeugt.

Die lange Geschichte eines robusten, verschleißbeständigen Stahls

Alles begann mit Hardox® 400, der 1974 eingeführt wurde. Dies war das erste benutzerfreundliche Verschleißblech mit mechanischen Eigenschaften, die ein problemloses Schneiden, Biegen, Schweißen und Bearbeiten in der Werkstatt erlaubten.

Hardox® 400 wurde 1974 offiziell als OX AR 360 S Stahl eingeführt und ist das erste benutzerfreundliche Verschleißblech, das einfach in der Werkstatt geschnitten, gebogen, geschweißt und bearbeitet werden kann

Hardox® 400 wurde 1974 offiziell als OX AR 360 S Stahl eingeführt und ist das erste benutzerfreundliche Verschleißblech, das einfach in der Werkstatt geschnitten, gebogen, geschweißt und bearbeitet werden kann

© SSAB

Darauf folgte Hardox® 450, mit dem sich Hardox® weiter als bevorzugter verschleißbeständiger Stahl für anspruchsvolle Kunden auf der ganzen Welt positionierte. Nach diesem echten Kraftpaket entstand eine Reihe von Güten, die praktisch alle denkbaren Herausforderungen am Einsatzort erfüllten: Hardox® 500 Tuf, Hardox® HiAce und Hardox® HiTemp. Als Hardox® 500 Tuf auf den Markt kam, wurde diese Güte rasch als neuer Maßstab für Verschleißblech betrachtet. Mit seiner herausragenden Härte und Zähigkeit liefert es eine unerreichte Leistung auch bei Frostbedingungen und kann in nahezu allen Anwendungen verwendet werden. Die Produktpalette umfasst auch das besonders zähe Hardox® HiTuf, und für Verschleißteile und Auskleidungen, die eine besondere Härte verlangen, haben die Kunden die Wahl zwischen Hardox® 500, Hardox® 550, Hardox® 600 und Hardox® Extreme.

Hardox® Verschleißblech bietet hohe Qualität von XS bis XL mit einem Dickenbereich von 0,8 mm bis 160 mm

Hardox® Verschleißblech bietet hohe Qualität von XS bis XL mit einem Dickenbereich von 0,8 mm bis 160 mm

© SSAB

Vorreiter bei der Zukunft des Stahls – Hardox® 450 aus SSAB Zero™

Im Blick zurück auf 50 Jahre Fortschritt halten wir an unserer Selbstverpflichtung fest, einen Stahl zu entwickeln, der den Anforderungen der modernen Welt entspricht. Deshalb freuen wir uns besonders, in diesem Jahr unseren ersten emissionsfreien Stahl in der Hardox® Produktreihe vorzustellen: Hardox® 450 aus SSAB Zero™.

Das Hardox® Verschleißblech-Portfolio hat sich im Laufe der Jahre erweitert; die neueste Ergänzung ist Hardox® HiAce. Die Einführung von Hardox® HiAce erweitert die Hardox® Produktpalette um einen verschleißfesten Stahl, der speziell für den Verschleiß in sauren und korrosiven Umgebungen entwickelt wurde

Das Hardox® Verschleißblech-Portfolio hat sich im Laufe der Jahre erweitert; die neueste Ergänzung ist Hardox® HiAce. Die Einführung von Hardox® HiAce erweitert die Hardox® Produktpalette um einen verschleißfesten Stahl, der speziell für den Verschleiß in sauren und korrosiven Umgebungen entwickelt wurde

© SSAB

Diese neue Version von Hardox® Verschleißblech bewahrt alle Eigenschaften, die Hardox® 450 zum weltweiten Maßstab für Premium-Verschleißblech gemacht hat, geht jedoch noch einen Schritt weiter. SSAB Zero™ ist die ultimative nachhaltige Wahl und wird aus recyceltem Stahl in einem Prozess hergestellt, der durch fossilfreien Strom und Biogas angetrieben wird. So entstehen beim Stahlerzeugungsprozess (Die Kohlenstoffemissionen aus fossilen Brennstoffquellen bei der Produktion von SSAB Zero™ sind niedriger als 0,05 kg CO2e/kg Stahl in Scope 1 und Scope 2 des Treibhausgasprotokolls) praktisch keine Kohlenstoffemissionen.

Hardox® Verschleißblech feiert dieses Jahr 50 Jahre als der härteste und zäheste verschleißfeste Stahl

Hardox® Verschleißblech feiert dieses Jahr 50 Jahre als der härteste und zäheste verschleißfeste Stahl

© SSAB

Dieser Stahl kann die Umweltbelastung durch die Stahlproduktion noch weiter reduzieren. Mit diesem innovativen Verschleißblech werden die Nachhaltigkeitsziele auf ein neues Niveau gebracht.