SBM modernisiert STORZ-Schotterwerk Neuhausen ob Eck

Insgesamt rund 11,5 Mio. € investierte die süddeutsche STORZ-Gruppe über die vergangenen zwei Jahre in die grundlegende Erneuerung ihres Schotterwerks Neuhausen ob Eck. Der österreichische Aufbereitungsspezialist und Anlagenbauer SBM Mineral Processing übernahm das Engineering, notwendige Rückbauten sowie die Montage bzw. Revision aller neuen und weiter bestehender Anlagenteile. Hocheffiziente SBM-Brecher tragen wesentlich zur positiven Kosten- und Umweltbilanz des erneuerten Werks bei, das trotz deutlich höherer Produktleistung und erweiterter Lieferpalette rund 30 % Energie einspart, was 500 t weniger CO2-Emissionen pro Jahr entspricht.

Vor knapp 100 Jahren gegründet, zählt die familiengeführte STORZ-Gruppe unter der Leitung der geschäftsführenden Gesellschafter Susanne Gräfin Kesselstatt und Georg Graf Kesselstatt zu den führenden süddeutschen Unternehmen im Verkehrswegebau, Bauwerkssanierung bzw. -unterhalt, Baustoffproduktion und Umwelttechnik. Rund 800 Menschen arbeiten heute in den sieben Regional-Niederlassungen der J. Friedrich Storz Verkehrswegebau GmbH sowie weiteren spezialisierten Tochterunternehmen. Bereits seit Jahrzehnten versorgt STORZ eigene Baustellen und Abnehmer in der Region mit hochwertigen Gesteins-Baustoffen. Heute zählen zwei Steinbruch-Standorte und drei Asphaltmischanlagen zur J. Friedrich Storz Baustoffe GmbH mit insgesamt 30 Mitarbeitenden unter der Leitung von Geschäftsführer Christian Rebmann.

Das Schotterwerk Neuhausen ob Eck, nahe des STORZ-Hauptsitzes Tuttlingen, ist der Hauptbetrieb der Baustoffsparte. Auf rund 19 ha Betriebsfläche wird hier auf einer Ebene Jurakalk per Großbagger direkt abgebaut und mit SKW über rund 400 m zum Vorbrecher verfahren. Die durchschnittliche Jahresproduktion liegt bei etwa 250 000 bis 300 000 t Gesteinskörnungen und Recycling-Zuschlägen.

Nachhaltige Modernisierung

Seit 1979 läuft die Gewinnung, 1984 wurde das Schotterwerk errichtet und Mitte der 1990er Jahre um eine Sandschiene ergänzt. Bereits 2017 reiften die ersten Ideen zur Modernisierung des Standorts, 2021 – noch im Zeichen der Corona-Krise – schritt man zur Tat: Das Schweizer Ingenieur- und Planungsbüro Bilger+Partner erstellte das Gesamtkonzept, das neben deutlichen Energieeinsparungen durch effizientere Produktionsschritte auch auf eine grundsätzlich höhere Wertgesteinsausbeute des von feinen Mergelschichten durchzogenen Neuhausener Kalksteins zielte und dabei die Palette an qualifizierten Endprodukten unter anderem um Betonzuschlagsstoffe erweitern sollte. Dies alles innerhalb bestehender Genehmigungen und unter nachhaltiger Nutzung vorhandener Anlagensubstanz.

Im Juli 2022 ging der umfangreiche Auftrag zur prozesstechnischen Modernisierung an den österreichischen Aufbereitungsspezialisten und Anlagenbauer SBM Mineral Processing. Neben der Erneuerung der gesamten Zerkleinerungstechnik durch SBM-Brecher umfasste das Projekt eine neue Vorsiebstufe zur Aussonderung der Mergelanteile, neue Liefersilo-Kapazitäten, die Erweiterung bestehender Klassier-Ausrüstungen sowie die Anbindung der neuen von Nass- auf Trockenaufbereitung umgestellten Sandschiene. Unterstützt von STORZ-Mitarbeitern übernahmen SBM-Montageteams auch den Rückbau nicht mehr benötigter Anlagenteile, unterzogen die beibehaltene Substanz einer umfassenden Revision und montierten die bei SBM oder Drittlieferanten vorbereiteten Anlagenkomponenten.

Auch zur Überbrückung der „heißen Bauphase” nach Abschaltung der Altanlage im November 2022 bis zur Wiederinbetriebnahme des Werks im Juli 2023 kam SBM-Aufbereitungstechnologie zum Zuge: Auf rund 3 ha Fläche sicherte eine dreistufige mobile Aufbereitung mit Tagesleistungen bis 2000 t (ca. 250 t/h) gemeinsam mit vorproduzierten Sandchargen die Lieferfähigkeit des Standorts. Zum Einsatz kamen der Großprallbrecher REMAX 500 als Vorbrecher, der STORZ-eigene REMAX 400 im Wechsel mit einem REMAX 450 in der Sekundärstufe sowie eine semimobile Prallmühle SMR 10/5/4 als Nachbrecher für qualifiziertes Feinkorn bis 0/5 mm.

Runderneuerung „im Bestand”

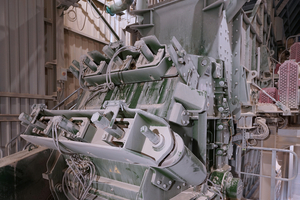

Unverändert rund 150 m entfernt oberhalb des Hauptwerks liegt der Vorbrecher, der innerhalb der bestehenden Einhausung mit neu installierter Entstaubung eine grundlegende Erneuerung erfuhr: Um die Verarbeitung zu optimieren, stellte man von der bisherigen Stufenrost/Backenbrecher-Kombination auf einen SBM Horizontal-Prallbrecher RHS 13/16/4 mit vorgeschaltetem zweistufigem Rollenrost um. Letzterer separiert die Körnungen < 80/60 mm und damit effizient die Mergelanteile aus dem Gestein. Das übrige Rohmaterial bis Aufgabegröße 1200 mm wird im RHS 13/16/4 auf < 200 mm gebrochen. Auf weichen bis mittelharten Naturstein ausgelegt, überzeugt der schwere und robuste Horizontal-Prallbrecher durch einen hohen Zerkleinerungsgrad, gute Wartungszugänglichkeit sowie niedrigen Verschleiß- und Energiekosten bei einer Aufgabeleistung von 350 – 450 t/h.

Das mergelhaltige Gestein aus der Vorabsiebung gelangt parallel zum vorgebrochenen Material zur neuen Siebstation: Ein Spannwellen-Doppelsieb sondert hier die Mergelfraktionen effizient ab, die als Siebschutt (0/5 mm, 5(10)/45 mm) aufgehaldet werden. Der gereinigte Jurakalk wird auf das Förderband zur neuen Sekundärstufe im Werk zurückgeführt. Eine Doppeldeck-Siebanlage über zwei neuen 225-m³-Puffersilos und dem bestehenden 500-m³-Hauptsilo trennt das Vorbrecher-Material in die Fraktionen 0 – 22 mm, 22 – 45 mm und 45 – 200 mm. Über eine neue LKW-Verladung können diese jetzt ohne den bisherigen Umweg über Außenhalden direkt verladen werden.

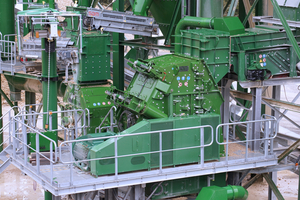

Aus den Puffersilos werden auch die beiden neuen Sekundär-Brecher von SBM versorgt: Ein Horizontal-Prallbrecher RHSMK-5 13/13/4 mit drei- bzw. fünfreihiger Mahlbahn übernimmt die groben Schotterfraktionen (45 – 200 mm; 200 – 300 t/h), ein Prallbrecher SMR 10/10/4 die Feinfraktionen 0 – 45 mm (150 – 250 t/h). Beide Brecher zeichnen sich durch große definierte Wertkorn-Anteile, eine gute Kubizität der Endprodukte bei wiederum niedrigen Betriebs- und Verschleißkosten aus. Das gilt insbesondere für den reversierbaren SMR 10/10/4, der damit gerade in der Brechsand- und Edelsplittproduktion eine wirtschaftliche einstufige Alternative zu weit aufwändigeren Kegel- oder Kreiselbrechern oft noch mit nachgeschalteten Vertikal-Prallbrechern darstellt.

Über ein zentrales Förderband gelangt das Material in das Silo-Bestandsgebäude. Jetzt vier Doppeldeck-Siebmaschinen (+1) über den zehn Silos (insg. 2000 m³) produzieren die aktuellen Lieferkörnungen 45 – 56/32 – 45/22 – 32/16 – 22/11 – 16/8 – 11/5 – 8/2 – 5 mm sowie Brechsand 0 – 2 mm gesichtet/ungesichtet. Die neue Sand-Trockensandaufbereitung mit Hochleistungs-Windsichtern, Zyklonen und eigener Verladung grenzt direkt an das Silogebäude und trägt gegenüber dem bisherigen Waschverfahren erheblich zur positiven Energiebilanz der STORZ-Erneuerung bei.

Als neuer Tertiär-Brecher bricht jetzt ein zweiter reversierbarer SBM-Prallbrecher SMR 10/10/4 bei Bedarf mit Stundenleistungen von bis zu 250 t die Körnungen aus den Silos 1 – 8 nach. Das sichert die Verfügbarkeit kurzfristig besonders nachgefragter hochwertiger Produkte oder gewährleistet die breite Lieferpalette auch in Nebenzeiten oder bei wartungsbedingtem Stillstand der vorgelagerten Prozess-Stufen.

Zwei neue 20-m³-Doseure für beton- und asphalthaltige Recycling-Körnungen wurden in die bestehende Reihendosieranlage integriert und ermöglichen jetzt auch die Produktion und Abgabe von Recycling-/Mineralgemischen über die bestehende LKW-Verladung. Die Recycling-Baustoffe werden mit einem raupenmobilen SBM-Prallbrecher REMAX 400 aufbereitet und wie alle Produkte durch das werkseigene Labor gütegeprüft.

Erfolgreiche Umsetzung

Nach knapp acht Monaten Gesamtbauzeit ging das „runderneuerte“ STORZ-Schotterwerk Neuhausen im Juli 2023 wieder in Betrieb. „Eine reife Leistung aller Beteiligten, wenn man die äußeren Umstände – insbesondere die bereits zu Projektbeginn herrschenden Probleme in den Lieferketten und die mit Ausbruch der Ukraine-Krise nochmals verschärfte Materialverknappung und -verteuerung berücksichtigt“, urteilt Christian Rebmann, gemeinsam mit Werksleiter Matthias Kohli bei STORZ zuständig für das Erneuerungsprojekt. „Schon vor Baustart hat uns die Zusammenarbeit mit SBM überzeugt: Die Anlagenbauer lieferten wichtige Optimierungsvorschläge innerhalb unseres technischen Rahmenkonzepts und auch die nicht ganz einfache abschließende Preisfindung gestaltete sich für beide Seiten äußerst fair und transparent“, würdigt Christian Rebmann das SBM-Projektteam.

Sehr positiv auch die Betriebskosten- und Umweltbilanz nach gut 18 Monaten Betrieb: Dank einer volldigitalisierten Steuerung aus dem Hause Wöhwa mit weitgehender Automatisierung aller Produktionsstufen kann das gesamte Werk nicht nur „mannlos“ mit jederzeit möglichen autorisiertem Fernzugriff via Tablet gefahren werden, ein intelligentes Energie-Management mit Teilabschaltung der hocheffizienten Aufbereitungsstufen steigert das Sparpotenzial weiter. Trotz einer im Bedarfsfall um 30 % höheren Produktleistung, zusätzlicher Verarbeitungsschritte und Ladepunkte sank die installierte elektrische Leistung im Werk um gut 50 %. Die tatsächlichen Stromeinsparungen im Betrieb beziffert STORZ auf rund 30 %, was etwa 500 t weniger CO2-Emissionen pro Jahr entspricht.