Fünf Gründe für den vorzeitigen Austausch von Fördergurten

Obwohl es sich bei industriellen Förderbändern um kostspielige Komponenten handelt, kommt es immer häufiger vor, dass sie viel früher ausgetauscht werden, als sie eigentlich sollten. Der Förderbandspezialist Leslie David erläutert im Folgenden die fünf Hauptgründe für die mangelnde Langlebigkeit und gibt einige Tipps, wie man die Lebensdauer der Bänder maximieren und dabei Kosten senken kann.

1 Falsche Spezifikation des Bandes

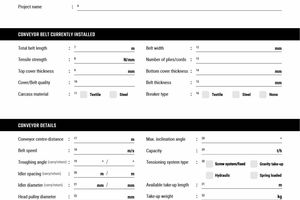

Einer der häufigsten Gründe, warum so viele Bänder keine lange und kosteneffiziente Lebensdauer haben, liegt darin, dass die Spezifikation des Bandes nicht für die Förderanwendung und/oder die Materialien und Arbeitsbedingungen geeignet ist. Die verwendeten Bänder entsprechen also einfach nicht den eigentlichen Anforderungen. Dies gilt sowohl für neue Förderbänder als auch für solche, die bereits seit Jahren in Betrieb sind. Es kann nicht nur sein, dass die Gurtberechnung von vornherein falsch war, sondern auch, dass im Laufe der Jahre verschiedene Gurtspezifikationen ausprobiert wurden – in der Regel in dem Bemühen, die Häufigkeit von Reparaturen oder einfach die Häufigkeit des Austauschs zu verringern.

In jedem Fall erfordert die Auswahl eines Förderbandes eine komplizierte Bewertung aller verfügbaren Parameter wie des Fördersystems selbst, einschließlich der Scheibendurchmesser, der Übergangsabstände, der Quersteifigkeit und vieles mehr. Genauso wichtig ist es, die zu befördernden Materialien, die Betriebsumgebung sowie Gesundheits- und Sicherheitsaspekte zu berücksichtigen.

Bei neuen Förderanlagen sollte die erste Phase der Bandauswahl die Verwendung eines Bandberechnungsprogramms umfassen, das von einem professionellen Förderbandingenieur überwacht wird. Das Gleiche gilt, wenn sich ein Förderband als problematisch erweist. Bevor ein neuer Gurt gekauft und eingebaut wird, muss man sich absolut sicher sein, dass die Spezifikation des Gurtes korrekt ist.

Es ist genauso leicht, ein Band zu über- wie zu unterspezifizieren. Überdimensionierte Riemen können alle möglichen Probleme verursachen, vor allem, wenn die Zugfestigkeit oder die Anzahl der Lagen das tatsächlich erforderliche Maß überschreitet. Zunächst einmal wird der Riemen schwerer und weniger flexibel in Länge und Breite, als er sein sollte. Eine geringere Längsflexibilität erfordert in der Regel eine Vergrößerung des Durchmessers der Antriebsscheibe. Eine Zugfestigkeit, die nur eine Stufe zu hoch ist, würde normalerweise eine Vergrößerung des Durchmessers um 25 % oder mehr erforderlich machen. Wird der Durchmesser der Riemenscheibe (Trommel) nicht vergrößert, kann dies zu einem Versagen der dynamischen Beanspruchung führen, insbesondere im Bereich der Verbindungsstellen. Eine verringerte horizontale Flexibilität führt zu einer Verringerung der Muldungsfähigkeit.

2 Unzureichende Verschleißfestigkeit

Die verschleißfeste Qualität der Außenbeschichtung eines Fördergurtes hat den größten Einfluss auf die Lebensdauer des Gurtes und damit auf seine wirtschaftlichen Kosten über die gesamte Lebensdauer. Die Wahl der Deckplattenqualität wird in erster Linie durch das zu fördernde Material und in zweiter Linie durch die Betriebsbedingungen beeinflusst. In der Welt des Steinbruchs und des Bergbaus sind die häufigsten Anforderungen die Widerstandsfähigkeit gegen Abrieb, Rissbildung, Zerreißen und Stöße.

Der für die Deckplatten verwendete Gummi macht in der Regel mindestens 70 % der Gesamtmasse von Mehrlagen- und Stahlseilgurten und 50 % der Rohmaterialkosten aus. Damit ist dies die größte Chance für die Hersteller, die Kosten zu minimieren und um Aufträge zu konkurrieren, die eher auf dem Preis als auf Qualität und Leistung basieren. Es ist ein weit verbreiteter Irrglaube, dass ein von einem Lieferanten als “abriebfest” bezeichnetes Band nicht schnell verschleißen sollte.

Unterschiedliche Ursachen für Verschleiß und Abrieb erfordern unterschiedliche Arten von abriebfestem Gummi. So benötigen z. B. Gurte, die schwere und/oder scharfkantige Gegenstände wie Steine transportieren, die die Gurtoberfläche schneiden und aushöhlen, andere Beständigkeitseigenschaften als Gurte, die “feines” Material wie Zuschlagstoffe, Sand und Kies transportieren, die buchstäblich wie ein Stück grobes Schleifpapier wirken, das die Gurtoberfläche ständig abreibt.

Abriebfestigkeit – Internationale Normen

Es gibt zwei international anerkannte Normen für die Abriebfestigkeit, EN ISO 14890 (H, D und L) und DIN 22102 (Y, W und X). In Europa werden meist die bereits länger bestehenden DIN-Normen verwendet. Typischerweise bezieht sich DIN Y (ISO 14890 L) auf “normale” Einsatzbedingungen wie Sand und Kies. DIN X (ISO 14890 H) ist nicht nur widerstandsfähig gegen abrasiven Verschleiß, sondern auch gegen Schneiden, Stöße und Fugenhobeln, z. B. durch scharfkantige, schwere Steine. DIN W (ISO 14890 D) ist in der Regel für besonders starke Abriebbeanspruchung reserviert, wie sie zum Beispiel in Brechern vorkommt.

Das Wichtigste beim Vergleich von Abriebtestergebnissen ist, dass höhere Werte einen größeren Verlust an Oberflächengummi bedeuten, was eine geringere Abriebfestigkeit zur Folge hat. Umgekehrt gilt: Je niedriger der Wert, desto besser die Verschleißfestigkeit. Es ist nicht immer einfach, die Verschleißfestigkeit eines Angebots mit der eines anderen zu vergleichen, da die technischen Datenblätter von Herstellern und Händlern gewöhnlich nur den von einem bestimmten Prüfverfahren oder einer Qualitätsnorm geforderten Mindestwert angeben und nicht die tatsächliche Leistung, die von dem Band erwartet werden sollte.

Es ist auch wichtig zu bedenken, dass die Fähigkeit einer Gurtabdeckung, dem Verschleiß zu widerstehen, nicht allein auf ihre “Abriebfestigkeit” zurückzuführen ist. Die Verschleißfestigkeit von Gummi ist eine Kombination aus seiner Gesamtfestigkeit, seiner Abriebfestigkeit und seiner Widerstandsfähigkeit gegen Schnitt- und Rissausbreitung. Ist letztere sehr gering, kann sich eine kleine, scheinbar unbedeutende Schadstelle im Belag aufgrund der kontinuierlichen Materialbelastung und der unablässigen Biegung des Gummis um die Trommeln und Rollen leicht vergrößern. Mit der Zeit wird sich diese Beschädigung mit einer anderen Schadensstelle verbinden, und folglich wird ein kleines Stück des beschädigten Gummis effektiv herausgeschnitten und geht verloren, anstatt einfach abgenutzt zu werden.

Abschließend noch ein Wort zur Verschleißfestigkeit: Unabhängig von der Art des Belags, der verwendet wird, ist es absolut wichtig, dass der Gummi gegen die Auswirkungen von Ozon und UV-Strahlung beständig ist. In Boden- und Meeresnähe wird Ozon zu einem Schadstoff. Die Exposition ist unvermeidlich. Es erhöht den Säuregehalt der Rußoberflächen und führt zu Reaktionen in der Molekularstruktur des Kautschuks, was zu Rissen in der Oberfläche und einer deutlichen Abnahme der Zugfestigkeit führt. Auch das ultraviolette Licht des Sonnenlichts und der künstlichen (fluoreszierenden) Beleuchtung beschleunigt die Verschlechterung, da es photochemische Reaktionen hervorruft, die die Oxidation der Gummioberfläche fördern und zu einem Verlust der mechanischen Festigkeit führen. In beiden Fällen führt diese Art der Verschlechterung dazu, dass sich die Deckplatten des Riemens noch schneller abnutzen, als sie sollten. Erfahrungsgemäß sind aus Südostasien importierte Gurte mit ziemlicher Sicherheit nicht ozon- und UV-beständig. Daher sollte bei der Auswahl von Gummifördergurten die Ozon- und UV-Beständigkeit ein wesentlicher Bestandteil der Spezifikation sein.

3 Schäden – Reißen, Zerreißen und Aufprall

Jeder Betreiber von Förderanlagen weiß: Wenn Fremdkörper eingeklemmt werden, in die Karkasse eindringen und Längsrisse verursachen, können auch die stärksten und schwersten Gurte schnell zerstört werden. Das Gleiche gilt, wenn ein Gurt reißt oder die Karkasse durch schwere, scharfkantige Materialien, die aus der Höhe fallen, durchstoßen wird. Zu glauben, dass solche Schäden unvermeidlich sind, und zu versuchen, Geld zu sparen, indem man minderwertige Gurte einbaut, ist sicherlich keine Lösung. Die Verwendung von „Wegwerf“-Gurten ist ein falscher Weg und macht wirtschaftlich einfach keinen Sinn, insbesondere wenn man die Kosten für häufige Reparaturen und den vollständigen Austausch der Gurte sowie die Kosten für die Ausfallzeiten während der Durchführung dieser Arbeiten berechnet.

In Steinbrüchen und im Bergbau ist die Fähigkeit, den Kräften standzuhalten, die Bänder zerreißen, oft wichtiger als jede andere physikalische Eigenschaft. Trotz ihrer Bedeutung als wichtiger Leistungsindikator gibt es derzeit keine international anerkannten Prüfverfahren oder Normen für die Prüfung der Reißfestigkeit, was vielleicht ein Grund dafür ist, dass die Bandhersteller dieses Thema nur selten erwähnen. Glücklicherweise gibt es jedoch eine internationale Norm für die Reißfestigkeit. Die Prüfmethode ISO 505:2017 misst den Ausbreitungswiderstand eines Anfangsrisses in Textilfördergurten, entweder in voller Dicke oder nur in der Karkasse. Die Prüfung ist für die Anwendung auf mehrlagige (Gewebe-)Gurte in Anlagen vorgesehen, bei denen die Gefahr eines Längsrisses besteht. Obwohl es sich um eine definierte Prüfmethode handelt, gibt es keine genormten Leistungsanforderungen.

Anwendungsspezifisch Konstruktion

Aufgrund der großen Unterschiede zwischen den verschiedenen Arten von Fördergütern, der tatsächlichen Konstruktion der Förderanlagen und den unterschiedlichen Arbeitsumgebungen gibt es keine Patentlösung für Riss-, Reiß- und Stoßschäden. Bei mehrlagigen Förderbändern besteht die einzige wirklich praktikable Lösung darin, ein Förderband zu verwenden, das speziell dafür entwickelt wurde, Rissen zu widerstehen und den Aufprall von schweren Gegenständen, wie z. B. großen Steinen, die aus einer großen Fallhöhe aufprallen, wesentlich besser zu verkraften als Bänder mit einer herkömmlichen Gewebelagenkonstruktion. Speziell gewebte Gewebelagen, die eine Dehnung der quer verlaufenden Nylonfäden ermöglichen, sorgen für einen wesentlich höheren Widerstandsgrad. Wenn der eingeklemmte Gegenstand durch das Band gezogen wird, schließen sich die Querfäden (Schussfäden) des Gewebes zu einem Bündel zusammen, das schließlich stark genug werden kann, um das Band zu stoppen. Diese speziellen synthetischen Lagen sind in der Regel effektiver als Stahl, wenn es darum geht, die Länge eines Risses zu minimieren. Ein weiteres wichtiges Merkmal solcher Spezialgewebe ist die Fähigkeit, die durch einen starken Aufprall verursachten Stöße zu absorbieren, indem die Energie über einen größeren Bereich als bei herkömmlichen Geweben abgeleitet wird.

Solche Spezialgurte werden z. B. in Europa hergestellt, aber Vorsicht vor billigen Imitationen. Das Original ist mindestens dreimal so reißfest wie ein herkömmlicher Gurt und gleichzeitig erstaunlich widerstandsfähig gegen abrasiven Verschleiß. Daher laufen diese Spezialgurte im wahrsten Sinne des Wortes viele Jahre lang, selbst auf Förderanlagen, bei denen herkömmliche Gurte regelmäßig in extrem kurzen Abständen ausgetauscht werden müssen. Natürlich ist der Anschaffungspreis höher, aber die Kosten über die gesamte Lebensdauer sind erheblich niedriger, und es gibt weitaus weniger ungeplante Reparaturen.

4 Versagen der Karkasse

Obwohl das Versagen der Karkasse gemeinhin als eigenständiger Grund für einen vorzeitigen Riemenwechsel angesehen wird, gibt es eine Reihe verschiedener Ursachen dafür, die ebenfalls zu Recht als falsche Riemenspezifikation (Grund 1) und Unfallschäden (Grund 3) eingestuft werden können. Bei Aufprallschäden und/oder Rissproblemen besteht oft die Versuchung, einen Gurt mit höherer Zugfestigkeit und/oder einen Gurt mit einer höheren Anzahl von Lagen zu verwenden, der für die Konstruktion des Förderers überdimensioniert ist – wie z. B. ein 1000/5-Gurt, der in einem Steinbruch, in dem Gabbro-Gestein gefördert wird, an einem 55 m langen Primärförderer angebracht wurde. Trotz der offensichtlichen zusätzlichen Festigkeit hielt der Gurt nur durchschnittlich 600 Stunden. Gleiches gilt, wenn Probleme wie zu starke Dehnung oder wiederholtes Versagen der Verbindungsstellen auftreten. Eine Erhöhung der Zugfestigkeit kann sich lohnen, sofern die Konstruktion des Förderbandes dies zulässt – allerdings nur dann, wenn die Schäden am aktuellen Gurt auf eine unzureichende Lastaufnahme zurückzuführen sind oder wenn der Gurt von vornherein offensichtlich zu niedrig spezifiziert war.

Die einfache Erhöhung der Zugfestigkeit oder der Anzahl der Lagen kann also mehr Probleme verursachen als sie lösen. Es ist ratsam, eine komplett neue Riemenberechnung mit einem professionellen Riemenberechnungsprogramm durchzuführen, bevor eine Änderung der Riemenspezifikation in Erwägung gezogen wird. Ist ein Stück eines Ersatzriemens verfügbar, ist es oft eine gute Idee, einen Quadratmeter davon zu einem Labortest zu schicken, um seine wahre Eigenschaften zu messen.

Zwei Gründe sprechen dafür: Bei Gurten, die aus minderwertigen (billigen) Geweben bestehen, ist es ungewöhnlich, ein Gewebe mit unzureichender Zugfestigkeit zu finden. Obwohl die Menge des in den Längsfäden des Gewebes verwendeten Materials ausreichend sein kann, wird die Menge des quer verlaufenden Schussmaterials oft auf ein absolutes Minimum beschränkt, um die Kosten zu senken. Obwohl die geforderte Zugfestigkeit erreicht werden kann, ist die Reißfestigkeit reduziert und die Dehnung (Stretch) ist gering. Eine niedrige Dehnung mag im Prinzip gut klingen, aber wenn die Dehnung zu gering ist, kann dies zu Problemen mit den Übergangsabständen und einer allgemeinen Unfähigkeit führen, sich den Konturen des Förderers und seiner Trommeln und Rollen anzupassen. Letztlich kann dies zu einem vorzeitigen Ausfall des Riemens führen.

Der zweite Grund für die Überprüfung der tatsächlichen Zugfestigkeit eines Gurtes vor dem Austausch ist, dass es immer häufiger vorkommt, dass einige Hersteller, Händler und Importeure Gurte liefern, die vollständig aus Polyester (EE)-Gewebelagen in einer Karkasse bestehen, die als EP-Karkassenkonstruktion (Polyester/Nylon-Gemisch) deklariert ist. EE-Gewebe kostet etwa 30 % weniger als EP-Gewebe. An sich mag das nicht viel erscheinen, aber die Gewebelagen sind ein wesentlicher Kostenfaktor bei jedem mehrlagigen Förderband, so dass die Verwendung des viel billigeren Polyestergewebes eine große Hilfe ist, wenn es darum geht, den Eindruck eines niedrigeren Preises für gleiche Ware zu erwecken.

Die Grundlage für die Verwendung eines Gemischs aus Polyester- und Nylongewebe besteht darin, dass es die beste Ausgewogenheit der mechanischen Eigenschaften aufweist. Dazu gehören der gerade Lauf eines Förderbands, die Muldung, das Biegen um Rollen und Trommeln, die Dehnung, die Quersteifigkeit, die Längsfestigkeit und vieles mehr. Die Verwendung von Geweben aus Vollpolyester (EE) beeinträchtigt eine ganze Reihe wesentlicher mechanischer Eigenschaften*. Die größte Gefahr besteht darin, dass ein Polyesterschuss eine geringe Querelastizität verursachen kann, was sowohl die Muldungsfähigkeit als auch die Stoßfestigkeit des Riemens verringert und auch Probleme bei der Spurführung verursacht. (*Anmerkung des Verfassers: Die Verwendung von Geweben, die vollständig aus Polyester (EE) bestehen, ist bei bestimmten Gurttypen und -konstruktionen durchaus zulässig. In diesen Fällen sollte die angegebene Spezifikation des Gurtes jedoch eindeutig EE und nicht EP lauten).

5 Unzureichende Wartung von Förderbändern

Von allen Ursachen und Gründen dafür, dass Fördergurte nicht die Lebensdauer erreichen, die sie haben sollten, ist mangelhafte Wartung die nachlässigste und unentschuldbarste. Wie bei der Verwendung von “billigen” Opfergurten ist das Unterlassen regelmäßiger Routinekontrollen und -wartungen eine falsche Einsparung. Abgenutzter Belag, fehlende oder beschädigte Tragrollen und festgefressene Walzen im Betrieb können zu Schäden am Band führen. Auch Materialansammlungen unter Trommeln und Riemenscheiben sind ein häufiger Anblick, oft als Folge von Rücktransport.

Die gesamte Frage der Wartung von Förderanlagen ist ein Thema für sich. Eine tägliche Sichtprüfung aller Tragrollen, Walzen, Riemenscheiben und Trommeln ist gut investierte Zeit. Die frühzeitige Erkennung und Behebung von Problemen erspart spätere kostspielige Reparaturen und Wartungsarbeiten und führt zu weitaus weniger Ausfallzeiten. Dies trägt dazu bei, dass die Förderanlagen reibungslos funktionieren und die Förderbänder viel länger störungsfrei laufen, als es vielleicht für möglich gehalten wurde.

Dank jahrelanger technologischer Fortschritte und Entwicklungen sollten die Effektivität und der Wert moderner Förderbänder über mehrere Jahre hinweg gemessen werden und nicht nur über ein oder zwei Jahre oder sogar nur ein paar Monate, wie es heutzutage so oft der Fall ist. Es ist kein Zufall, dass der Rückgang der Erwartungen mit der zunehmenden Verwendung von minderwertigen Fördergurten einhergeht, insbesondere von solchen, die außerhalb Europas hergestellt werden. Der Grund dafür ist natürlich der Wunsch, die Ausgaben zu senken. Riemen, die häufig ausgetauscht werden müssen, haben jedoch genau den gegenteiligen Effekt. Wenn man weniger erwartet, bekommt man auch weniger für sein Geld.

Autor:

Leslie David, Berater

Leslie David ist ein freiberuflicher Autor und Unternehmensberater mit Sitz in Großbritannien. Nachdem er 23 Jahre lang im Logistikmanagement tätig war, hat Leslie David in den letzten 15 Jahren in der europäischen Förderbandindustrie gearbeitet und sich darauf spezialisiert. In dieser Zeit ist er zu einem der meist publizierten Autoren über Förderbandtechnik weltweit geworden.