Einlagige und zweilagige industrielle Fördergurte

Sie sind stärker, leichter, viel widerstandsfähiger, langlebiger und viel umweltfreundlicher. Der UsFlex von Fenner Dunlop ist seit langem etabliert, während sich der Ultra X seit seiner Einführung vor etwa sechs Jahren ebenfalls als großer Erfolg erwiesen hat und heute in einer rasch wachsenden Zahl von Betrieben in einem breiten Querschnitt von Industrien und Ländern der Riemen der Wahl ist.

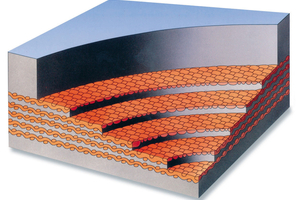

Die Grundkonstruktion von Gummifördergurten hat sich seit 1905, als der Bergbauingenieur Richard Sutcliffe einen Gurt aus Baumwoll- und Gummischichten erfand, nicht grundlegend geändert. Aber seitdem ist der größte Teil des Gummis aufgrund seiner weitaus besseren Anpassungsfähigkeit synthetisch, und die Baumwollschichten wurden durch Lagen aus synthetischem Gewebe (in der Regel Polyester und Polyamid) mit einer dünnen Gummischicht zwischen den einzelnen Lagen ersetzt.

Die mehrlagige Karkassenstruktur besteht in der Regel aus drei oder vier Lagen, aber Gurte für extrem schwere Anwendungen können bis zu fünf oder mehr Lagen aus synthetischem Material haben, die alle durch eine äußere Gummischicht geschützt sind. Diese sogenannten “Mehrlagengurte” sind der bei weitem häufigste Typ von Fördergurten.

Trotz vieler Fortschritte durch Weiterentwicklungen weist die überwiegende Mehrheit der Riemen aus verschiedenen Gründen, insbesondere aufgrund von Preissenkungen und Importen aus Südostasien, keine kosteneffiziente Lebensdauer auf. Allgemeiner Oberflächenverschleiß, Schnitte, Furchen und Gummiabbau durch Ozon und ultraviolettes Licht sind häufige Ursachen. Hinzu kommen Riss-, Reiß- und Stoßschäden, die je nach Branche dazu führen können, dass bis zu 75 % der Fördergurte viel früher als nötig ersetzt werden müssen.

Katastrophale Rissschäden gelten nach wie vor als unvermeidlich, weshalb häufig günstige, importierte “Opfergurte” verwendet werden. Ironischerweise sind diese minderwertigen Gurte weit weniger widerstandsfähig gegen Beschädigungen, was zu einem noch schnelleren und teureren Zyklus von Einbau, Reparatur und Austausch führt.

Unter der Leitung ihres gemeinsamen Chefs Edwin Have haben Fenner Dunlop BV mit Sitz in den Niederlanden und Fenner Dunlop Conveying Belting mit Sitz in Pennsylvanien/Nordamerika eine neue Generation von starken Riemen entwickelt, die sowohl erschwinglicher als auch umweltverträglicher sind. Nachdem sie bereits extrem widerstandsfähige Gummimischungen entwickelt hatten, konzentrierten sich die Ingenieure und Techniker auf die Karkasse, um ein Produkt aufzubauen, das sich durch Robustheit und Langlebigkeit auszeichnet – die ein- und zweilagige UsFlex-Konstruktion.

UsFlex

UsFlex von Fenner Dunlop wurde erstmals vor mehr als zwei Jahrzehnten eingeführt. Es kombiniert erstklassige Gummibezüge mit extrastarken Gewebelagen. Obwohl als einlagige Konstruktion für Anwendungen mit geringerer Zugfestigkeit (bis zu 630 Nmm) erhältlich, ist die beliebteste Version von UsFlex die zweilagige 1000 Nmm. Auch wenn die Meinung herrscht, dass eine höhere Anzahl von Innenlagen zu einem stärkeren Gurt führt, ist dies nicht der Fall. Den größten Einfluss auf die Festigkeit und andere wesentliche physikalische Eigenschaften eines Fördergurts haben die Konstruktion und die Qualität des für die Karkasse verwendeten Lagenmaterials.

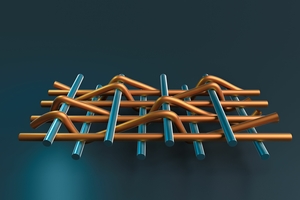

Im Falle von UsFlex ist ein speziell gewebtes Gewebe das Geheimnis des Erfolgs. Das Gewebe besteht aus schweren, in Längsrichtung verlaufenden Polyestersträngen und schweren, in Querrichtung verlaufenden Nylonsträngen, die durch ein starkes Garn in Position gehalten werden. Die Stränge sind in beiden Richtungen völlig gerade und nicht wie bei einem herkömmlichen Gewebe miteinander verflochten. Dadurch kann der Schuss frei von der Kette schweben, wodurch der Spitzenaufprallpunkt minimiert wird, da die Energie über eine größere Fläche abgeleitet wird.

Wenn ein scharfer Gegenstand in die Karkasse eindringt, verdichten sich die quer verlaufenden Nylonfäden, indem sie sich zusammenziehen und eine immer stärkere Barriere bilden. Aufgrund ihres Designmusters können sich die Stränge zu einem Bündel zusammenschließen, das schließlich stark genug sein kann, um das Band zu stoppen oder sogar den Gegenstand, der das Problem verursacht hat, auszustoßen. Synthetische Lagen sind in der Regel effektiver als Stahl, wenn es darum geht, die Länge eines Risses zu minimieren. Das UsFlex-Gewebe ist sogar so stark, dass Fenner Dunlop es als Brecherlage in seinen Stahlseilgurten einsetzt.

Sowohl die ein- als auch die zweilagige UsFlex-Riemenkarkasse weisen eine mehr als fünfmal höhere Längsreißfestigkeit als mehrlagige Gurte gleicher Leistung sowie eine bis zu dreimal höhere Stoßfestigkeit als herkömmliche Gurte. Geschützt durch hochwertige Gummidecken haben UsFlex-Gurte seit langem den Ruf, eine bis zu vier- oder fünfmal längere Lebensdauer zu bieten, insbesondere im Vergleich zu importierten Gurten. Ein europäischer Steinbruchleiter bestätigte dies: “Bevor wir UsFlex-Gurte einbauten, mussten wir unsere Gurte alle drei bis sechs Monate austauschen. Jetzt kann es vier oder fünf Jahre dauern, bis wir einen Ersatz einbauen müssen.”

Ultra X

Nach dem erfolgreichen Einsatz von UsFlex bei extremen Bedingungen, nutzte Fenner Dunlop die hauseigene Stoffweberei in den USA zur Entwicklung eines neuen extrastarken einlagigen Gurts – den Ultra X als Teil der so genannten X-Serie. Während der Entwicklung von Ultra X wurden Abschnitte der Gurtkarkasse wiederholt bis zur Zerstörung getestet, einschließlich der Messung der Reißfestigkeit gemäß der internationalen Norm EN ISO 505. Die Tests ergaben, dass das neue (Ultra X-) Gewebe eine mehr als dreimal höhere Längsreißfestigkeit, eine bis zu fünfmal höhere Weiterreißfestigkeit und eine weitaus höhere Stoßfestigkeit als herkömmliche 3- oder sogar 4-lagige Gurte aufweist. Auch die Gesamtfestigkeit stand außer Frage. Mit dem einlagigen Ultra X3-Gurt ist es z.B. möglich, ein Gewicht von bis zu 56 t zu ziehen.

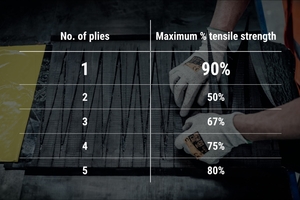

Dr. Michiel Eijpe, dem Direktor für Innovation und Nachhaltigkeit bei Fenner Dunlop in den Niederlanden, zufolge liegt die Besonderheit des Ultra X nicht nur in dem speziellen Gewebe, sondern auch in den Vorteilen der Fingerverbindungen. “In erster Linie ist das von unseren Kollegen in den USA entwickelte Gewebe in der Lage, Belastungen standzuhalten, die einen normalen Gurt zerstören würden. Ultra X hat außerdem eine erstaunliche Zugfestigkeit. Die Längszugfestigkeit des X1 beträgt beispielsweise 330 N/mm und der X3 hat eine Längszugfestigkeit von 550 N/mm. Eine einlagige Konstruktion erfordert die Herstellung einer Fingerverbindung. Der enorme Vorteil dieser Fingerverbindungen besteht darin, dass sie bis zu 90 % der Zugfestigkeit des Riemens beibehalten. Im Vergleich dazu liegt die Zugfestigkeit bei einer 3-lagige Stufenverbindung nur bei maximal 67 %.“

Der höhere Wirkungsgrad der Verbindung zusammen mit der Zugfestigkeit führt zu gleichwertigen Zugfestigkeiten und Sicherheitsfaktoren, die mit denen von konventionellen 3- oder 4-Lagen-Gurten mehr als vergleichbar sind. Fingerverbindungen sind nachweislich stärker und haltbarer, so dass Reparaturen und Neuverbindungen fast nicht mehr erforderlich sind.

Vorteile der ein- und zweilagigen Gurte

Die Umweltauswirkungen von ein- und zweilagigen Gurten sind ebenfalls erheblich geringer. Die Verwendung von nur einer oder zwei Lagen anstelle von 3, 4 oder mehr Lagen trägt zur Senkung des Energieverbrauchs und zur Maximierung der Produktionseffizienz bei, da weniger Kalandrierläufe (Lagenbildungen) erforderlich sind.

Das bedeutet auch, dass weniger Kautschuk verwendet wird, was eine entsprechende Verringerung der Menge an Chemikalien und Zusatzstoffen bedeutet, die zur Herstellung dieses Kautschuks verwendet werden. Die drastische Verringerung der Menge an Nylon und Polyester, die für die Herstellung einer einzigen Gewebelage verwendet wird, im Vergleich zu den mehreren Lagen eines herkömmlichen mehrlagigen Gurtes, ist besonders wichtig, da synthetische Gewebe nicht biologisch abbaubar sind. Die weitaus höhere Widerstandsfähigkeit von Ultra X- und UsFlex-Gurten bedeutet darüber hinaus, dass sie viel seltener ausgetauscht werden müssen. Und das bedeutet wiederum, dass viel weniger Fördergurte hergestellt und über enorme Entfernungen transportiert werden müssen.

Einlagige und zweilagige Zukunft

Die Vorstellung, dass ein- und zweilagige Riemen im Vergleich zu viel dickeren, schwereren Riemen mit mehreren Lagen wesentlich mehr Widerstand gegen Abnutzung und Beschädigung bieten können, ist schwer zu begreifen. Die Beweise sind jedoch überwältigend. Der UsFlex ist seit langem etabliert, während sich der Ultra X seit seiner Einführung vor etwa sechs Jahren weiterhin als großer Erfolg erwiesen hat und heute in einer rasch wachsenden Zahl von Betrieben in einem breiten Querschnitt von Industrien und Ländern der Riemen der Wahl ist. Das Management von Fenner Dunlop betrachtet daher einlagige und zweilagige Bänder zweifellos als die Zukunft der industriellen Förderbänder.

Autor:

Leslie David, freiberuflicher Autor und Unternehmensberater aus Großbritannien

leslie.david@fennergrp.com