Brände in Förderanlagen: Ursachen und Prävention

Martin Engineering hat sich der Sicherheit von Förderanlagen verschrieben und klärt die Schüttgutindustrie über die Gefahren von Förderanlagenbränden auf. Mit dem Foundations™ Learning Center, dem größten kostenlosen Schulungsarchiv für Förderer im Internet, geben Martin-Experten einen detaillierten Einblick in die Ursachen und die Verhütung tödlicher Brände. Dieser Artikel, der in Zusammenarbeit mit den Autoren von Foundations™ for Conveyor Safety geschrieben wurde, gibt einen Überblick darüber, wie die Sicherheit am Arbeitsplatz verbessert werden kann.

Ursachen von Fördergurtbränden

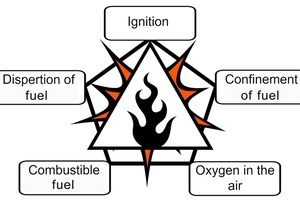

Damit ein Feuer entstehen kann, müssen drei Elemente vorhanden sein: Sauerstoff, Hitze und Brennstoff (auch bekannt als das „Feuerdreieck“). Ein Faktor, der Förderbandbrände so gefährlich macht, ist, dass das Band selbst der Brennstoff sein kann. Laut einer vom National Institute for Occupational Safety and Health (NIOSH) durchgeführten Studie über Gurtbrände [1] können sich alle Standardgurte aus Neopren, PVC, Chloropren und die von BELT zugelassenen SBR-Gurte entzünden. Obwohl einige Gurte selbstlöschend waren, lautet die Schlussfolgerung, dass es keinen nicht entflammbaren Gürtel gibt, insbesondere wenn er von einem brennbaren Material begleitet wird [2].

Reibung

Unzureichende Bandreinigung in der Auslaufzone kann zu Staub und Rückverschleppung auf der Rücklaufseite des Bandes führen, wodurch eine verschmutzte Umlenkrolle unter einem blockierten Band läuft, was enorme Hitze erzeugt.

Staubemissionen jeglicher Art (brennbar oder nicht brennbar), die aus den Lade- oder Löschbereichen stammen, neigen dazu, rollende Bauteile zu verschmutzen, was zum Versagen der Dichtungen und dann zu Verunreinigungen in den Lagern und schließlich zum Festlaufen der Rolle führt. Ein rollendes Bauteil kann auch blockieren, wenn ein Aufprall oder das Gewicht der Ladung die Lager zum Kollabieren bringt. Ständiger Reibungskontakt mit einer festgefahrenen Tragrolle oder der Rollenoberfläche kann dazu führen, dass ein belasteter Gurt die sichere Betriebstemperatur überschreitet. Dies kann auch zu einer extremen Abnutzung des Gurtes führen, wodurch die feuerhemmende Hauptschicht beschädigt wird und die hitzeempfindlichen Materialien im Inneren des Gurtes freigelegt werden.

Kontrolle von flüchtigem Material

Die Kontrolle von flüchtigem Material und die regelmäßige Reinigung von verschüttetem Material sind unerlässlich. Ohne eine ordnungsgemäße Reinigung der Bänder, Abdichtung der Schächte und Bandverfolgung kann verschüttetes Material, das sich in der Nähe der Lade-/Entladebereiche und entlang des Bandes ansammelt, bewegliche Komponenten beschädigen, den Zugang für Feuerwehrleute einschränken und potenziell als Brennstoff dienen.

Die Staubkontrolle ist beim Umgang mit brennbaren Stoffen äußerst wichtig, und es wird empfohlen, statt nur das Feuerdreieck zu berücksichtigen, das “Staubexplosionsfünfeck” zu beachten. Beispiele für leicht brennbare Stoffe sind:

Kohle – hochentzündliches Material auf Kohlenstoffbasis, das bei großer Hitze brennt und dessen Staub sich leicht durch einen Funken entzünden lässt

Petrolkoks – kohlenstoffreiches Derivat aus der Erdölverarbeitung, das unter anderem als Kohlealternative für die Stromerzeugung verwendet wird. In dichten Konzentrationen ist der Staub mit einem energiereichen Funken brennbar.

Zellulose – Ein natürlich vorkommendes Polymer, das in Holz, Papier und Körnern vorkommt; Staub entzündet sich leicht

An den Wänden der Ladezonenrutsche können sich erhebliche Staubmengen ansammeln. Wenn ein fremder Metallgegenstand versehentlich in den geschlossenen Bereich eingeführt wird, kann ein Funke eine Explosion auslösen. Darüber hinaus müssen die Arbeiter für die üblichen Wartungsarbeiten innerhalb der Schurre, wie z. B. das Entfernen der Verschleißauskleidung mit einem Schneidbrenner, häufig in einen geschlossenen Raum eindringen. Wenn das Innere der Schurre nicht angemessen gereinigt wird, kann diese Aufgabe eine ernsthafte Gefahr darstellen.

Denken wie ein Inspektor

Bei der Prüfung von Förderanlagen sollte man mit der gleichen kritischen Einstellung an die Aufgabe herangehen wie ein Inspektor von OSHA, MSHA oder der örtlichen Feuerwehr. Sicherheitsexperten empfehlen eine ganzheitliche Betrachtung des Systems und der Brennbarkeit des Materials. Bei der Bewertung des Brandrisikos von Förderanlagen sollten auch folgende Punkte berücksichtigt werden:

Verschmutzungsgrad und Reinigungszeitpläne

Die Nähe des Förderers zu den Arbeitsplätzen

Die Art und Weise, wie die Konstruktion des Förderers (Einhausungen, schmale Gänge usw.) eine Gefahr für die Mitarbeiter darstellen könnte

Sichere Lagerung von brennbaren Flüssigkeiten

Konforme Beschilderung

Überlegungen zur Brandprävention bei Förderanlagen

Oft wird die potenzielle Rentabilität (ROI) von Präventionsausrüstungen erst erkannt, wenn Manager verbrannte Trümmer inspizieren und mit Versicherungsexperten verhandeln. Sicherheitsbewusste Betreiber wissen jedoch, dass dieselben Ausrüstungen, die sie zur Steigerung der Effizienz einsetzen würden, wie z. B. Bandreiniger und Aufprallwippen, auch zur Verhütung von Bränden beitragen können:

Aufprallwippen und Stützwippen tragen zur Reduzierung von flüchtigem Material bei, indem sie eine flache, stabile Bandoberfläche bieten, die eine effektive Abdichtung erleichtert.

Die Konstruktion der Übergabeschurre ist ein entscheidendes Element für die Kontrolle von flüchtigem Material, mit ausreichenden Absetzzonen und Einschlüssen. Neue, erhöhte Schurrenkonstruktionen ermöglichen auch externe Verschleißauskleidungen, die das Betreten von geschlossenen Räumen oder das Entfernen von Brennern überflüssig machen. In Verbindung mit verbesserten Schürzendichtungen werden flüchtiges Verschütten und Staubemissionen drastisch reduziert.

Moderne Bandverfolgungssysteme erkennen Fehlverläufe und korrigieren den Bandverlauf sofort durch den Einsatz von gemuldeten Umlenkrollen oder Umlenkrollen mit Greifern.

Ein hochleistungsfähiges Bandreinigungssystem mit modernen Primär- und Sekundärreinigern und einem effektiven Spanner erhöht das Austragsvolumen und begrenzt die Menge an Rückständen und flüchtigem Staub. Neben der Begrenzung des Austrags wird auch der Zustand der Umlenkrollen verbessert und die Verschmutzung der rollenden Komponenten verringert.

Schlussfolgerung

Die Bediener sollten regelmäßig den Schwebestaub an den Übergabestellen eindämmen und Staubansammlungen entfernen. Beschädigte Rollen müssen umgehend ausgetauscht werden. Die Ausrichtung des Förderbandes ist ebenfalls eine wesentliche Voraussetzung für die Sicherheit des Bandes. Die Verwendung von schwer entflammbaren Fetten und anderen Schmiermitteln sollte in Betracht gezogen werden. Feuermelde- und -unterdrückungssysteme müssen gemäß den gesetzlichen Normen getestet werden. Die Erfahrung hat gezeigt, dass saubere Förderanlagen und eine kontinuierliche Wartung der beste Schutz gegen Feuer sind.

Literatur

[1] Rowland III, J.H. and Smith, A.C. “Flammability of wider conveyor belts using large-scale fire tests”. National Institute for Occupational Safety and Health (NIOSH), Pittsburgh, PA. 2010. https://www.cdc.gov/niosh/mining/UserFiles/works/pdfs/fowcbu.pdf

[2] Fernández, Marta; Rodriguez, Ángel. “Early Detection and Fighting of Fires in Conveyor Belt.” Edaffic. Publications Office of the European Union, EUR 25364. Luxembourg, 2013. https://publications.europa.eu/en/publication-detail/-/publication/2684b552-3658-446e-aa0f-030ff7b98e6c/language-en