„Geschlossene Stoffkreisläufe werden wichtiger“

Im September 2009 beging HAVER & BOECKER das 40-jährige Bestehen des Werkes in Münster. 1969 kaufte die Oelder Firma die Landmaschinenfabrik J.A. Braun in Münster. Der Grund dafür war der Platzmangel in Oelde. Nun konnte HAVER & BOECKER mit dem neuen Standort seine Fertigungskapazitäten ausdehnen, wobei in den ersten zwei Jahrzehnten Einzelteile und Baugruppen für das Stammhaus in Oelde gefertigt wurden. Ziemlich genau nach zwanzig Jahren wurde 1989 der Platz in Oelde für die Herstellung von Sieb- und Packmaschinen mit ihren unterschiedlichen Fertigungsmethoden wieder knapp und man entschied sich für die komplette Auslagerung der Siebmaschinenproduktion nach Münster – Anfang der 90er Jahre zogen auch die zugehörigen Vertriebs- und Konstruktionsabteilungen um. Anlässlich des 40-jährigen Jubiläums traf sich die Redaktion der AT INTERNATIONAL mit Olaf Drusche, Geschäftsbereichsleiter Aufbereitungstechnik, und Günther Lakenbrink, 1951 – 1998 Mitarbeiter bei HAVER & BOECKER, der sich noch gut an den Umzug 1991 erinnert.

AT: Warum wurde gerade der Standort Münster gewählt?

Lakenbrink: Zu der Zeit Ende der sechziger Jahre war Oelde sowohl räumlich als auch maschinell überlastet. Damals war ein Betrieb in Münster zu veräußern und der damalige Chef entschied sich sehr schnell für den neuen Standort. Alle Mitarbeiter der Landmaschinenfabrik J. A. Braun wurden übernommen und waren ganz froh, nun unter neuer kompetenter Geschäftsführung weiterarbeiten zu können. Es war zur damaligen Zeit für ein Familienunternehmen sehr ungewöhnlich, so weit weg vom eigentlichen Standort zu gehen – man kannte den Standort Oelde als Drahtweberei. Aber Münster entwickelte sich vom Unterlieferanten für Oelde zur Maschinenfabrik. Es wurden immer mehr Einheiten komplett gefertigt, sowohl für den Bereich Aufbereitung als auch für den Bereich Zement. 1990 wurden die Kapazitäten in Oelde wiederum zu klein, es sollte ein kompletter Teil des Werks ausgelagert werden. Ich selbst habe nach 40 Jahren in Oelde bis zur Rente dann in Münster gearbeitet. Jetzt konnten sich die Mitarbeiter auch noch mehr mit ihrer Arbeit identifizieren, man sah jetzt den gesamten Herstellungsprozess bis zum Endprodukt.

AT: Wie wurde der Transport der Einzelteile zwischen den beiden Standorten realisiert?

Lakenbrink: Das war eigentlich kein Problem, der Transport erfolgte per LKW.

AT: Wie ist die Zusammenarbeit zwischen Münster und Oelde organisiert? Mit der Zeit ist der Standort Münster sicher auch viel selbstständiger geworden?

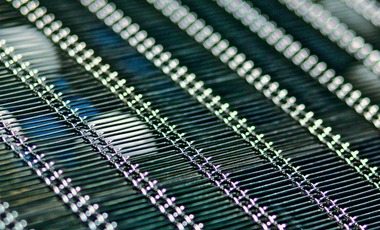

Drusche: Ja, sicher – wir produzieren hier in Münster, greifen aber auf das Zentrallager in Oelde zurück. Die gesamte Fertigung und Konstruktion ist hier vor Ort. Momentan ist das Innovationsmanagement in Oelde angesiedelt. Außerdem haben wir hier in Münster ein Technikum, in dem wir Versuche zur Auslegung von Maschinen durchführen. Dieses Technikum soll in ein R&D-Center umgewandelt werden. Die Resultate aus dem Innovationsmanagement können dann gleich in einen Prototypen umgesetzt werden, z.B. kann so der spezifische Verschleiß unterschiedlicher Siebbeläge für unterschiedliche Materialien ermittelt werden.

AT: 1990 zog die gesamte Schwingsiebabteilung nach Münster – was hat sich dabei für die Produktion verändert?

Lakenbrink: Nach der Wiedervereinigung haben viele Betriebe aufgerüstet, die Nachfrage nach größeren Maschinen stieg. Durch den Neubau wurden in Münster ideale Bedingungen für die Neuauslegung der Produktion geschaffen. Es konnten sowohl größere, schwere Maschinen als auch höhere Stückzahlen gefertigt werden. Die Maschinenfabrik erreichte Rekordzahlen bei Auftragseingang und Umsatz.

AT: Welche neuen Maschinen wurden entwickelt, welche neuen Anwendungsbereiche konnten erschlossen werden?

Drusche: Natürlich haben wir über die Jahre hier neue Maschinen entwickelt, wie die HAVER NIAGARA Fine-Line- und die HAVER NIAGARA Speed-Line-Serie oder den HAVER Hydro-Clean®. Eine Säule von HAVER & BOECKER ist die Neuentwicklung von Produkten, so dass man mit neuesten Technologien auf den Markt kommt und sich auch neu orientiert. Der Pelettierteller beispielsweise, den wir auch auf der bauma 2010 präsentieren, wird uns neue Bereiche in der Aufbereitungstechnik erschließen.

Lakenbrink: Neue Ideen werden auch von den Kunden an uns herangetragen – dabei helfen uns hier die kurzen Wege, um neue Ideen auch möglichst schnell umzusetzen.

AT: Lässt man die letzten 40 Jahre Revue passieren, welche Highlights gab es?

Drusche: 1974 wurde unsere EDV-Abteilung eingeweiht und CAD-Geräte installiert. Computer erstellen jetzt die 3D-Zeichnungen, das war ein erheblicher Wandel in der Konstruktion – im Gegensatz zum Zeichenbrett. Das war in der Zeit schon ein Novum. Als kleinere Firma kann man Neuerungen z.T. auch schneller einführen.

Lakenbrink: Wenn man von Herausforderungen reden will, gerade bei speziellen Kundenwünschen sind viele kleine Schritte und eine gute Abstimmung notwendig, um Liefertermine dann auch einzuhalten.

AT: Ist der Standort stetig gewachsen?

Drusche: In den letzten Jahren gab es eine Veränderung des Vertriebskonzeptes, früher waren wir eher auf Westeuropa bezogen, jetzt sind wir weltweit aktiv. Peter Grotjohann, Geschäftsbereichsleiter Aufbereitungstechnik, hat dieses Konzept aufgewertet. Drei Standorte, die Siebmaschinen herstellen, bearbeiten den Markt weltweit: HAVER & BOECKER Maschinenfabrik Münster, HAVER & BOECKER Latinoamericana und W.S. Tyler Canada – zusammen bilden wir die HAVER SCREENING GROUP.

AT: Wo wird die Entwicklung hingehen?

Drusche: Wir wissen alle, dass Lagerstätten und Vorkommen endlich sind, die Qualität der Lagerstätten wird abnehmen. Die Siebmaschinen werden größer, die Anforderungen an das Endprodukt höher. Wir müssen uns viel mehr mit der Auslegung, mit Sieblinien und Anforderungen sowie mit einzelnen Applikationen und Kundenwünschen beschäftigen. Das Waschen von Gestein wird eine größere Bedeutung bekommen, was wir am HAVER Hydro-Clean® sehen. Geschlossene Stoffkreisläufe werden auch immer wichtiger.

Lakenbrink: Es gibt neue Anforderungen, das klassische Sieben geht eher in Richtung Klassifizieren, man muss besser - genauer - werden, nach Normen arbeiten.

AT: In welche Bereiche gehen die Siebmaschinen hauptsächlich?

Drusche: In die Steine- und Erden-Industrie, die Bau- und Baustoffindustrie, die Zementwerke und in den Bergbau. Wir haben auch schon Siebe für die Düngemittelindustrie, die chemische und Futtermittelindustrie geliefert. Die Siebmaschinen, die in Brasilien hergestellt werden, gehen dort vorwiegend in die Erzindustrie.

AT: In welchen Regionen sind sie schwerpunktmäßig vertreten?

Drusche: Der Exportanteil beträgt rund 70 % mit steigender Tendenz. In Brasilien und Kanada sind wir mit unseren Schwesterfirmen vertreten. Die Märkte für Aufbereitungsmaschinen und -anlagen sind vor allem in Europa, Nordafrika und Asien. Wir haben aber auch aktuell einen größeren Auftrag aus Russland. Generell gehen wir in die Wachstumsmärkte. Die Politik von HAVER & BOECKER geht dahin, Tochtergesellschaften zu gründen, die dann erstmal den Vertrieb, später den Service oder auch eine eigenständige Produktion übernehmen.

Lakenbrink: Dabei muss auch immer Abstimmungsarbeit mit den Tochtergesellschaften geleistet werden, viele Angaben können nicht einfach 1:1 umgesetzt werden.

AT: Wie stark ist der Standort Münster von der Krise betroffen?

Drusche: Für uns sieht es ganz gut aus. Wir waren die ersten, die mit der Kurzarbeit begonnen haben und sind die ersten, die wieder voll arbeiten in unserer Gruppe. Mit Stand Ende 2009 haben wir eine gute Auftragslage – sonst stand die Aufbereitungstechnik nie so im Vordergrund, jetzt haben wir den höchsten Auftragseingang.

AT: Wie schätzen Sie das Jahr 2010 ein?

Drusche: Das Jahr wird schwierig werden, viele Maßnahmen kann man nur einmal zum Einsatz bringen. Aber wir sind gut aufgestellt. Wir sind nicht zu viele „an Bord“ und müssen eher sehen unsere Aufträge abzuarbeiten. Ich glaube nicht, dass wir noch zu weiteren Maßnahmen greifen müssen.

AT: Wohin wird sich die HAVER SCREENING GROUP zukünftig entwickeln?

Drusche: Der Kunde will alles aus einer Hand haben. Er will sich nicht mit einzelnen Komponenten beschäftigen. Viele Firmen haben nur noch sehr begrenzt Abteilungen, die sich mit dem Engineering beschäftigen. Der Kunde möchte ein komplettes System zum guten Preis.

AT: Herr Lakenbrink, was möchten Sie der zukünftigen Generation gern mit auf den Weg geben?

Lakenbrink: Ich würde ihnen raten, für alles offen zu sein, Herausforderungen anzunehmen, alles anzunehmen – auszuprobieren, was machbar ist. Und gerade während der Ausbildung, Fragen stellen, später wird es viel schwieriger …

AT: Wir danken Ihnen für das interessante und offene Gespräch.