Pneumatische Förderung von nassem, abrasivem Glimmer

LKAB Minerals, Ltd. verarbeitet an seinem Standort in Derby/GB seit den 1950er Jahren Glimmer (auch bekannt als Natürlicher Glimmer oder Muskovit). Das Material wird als mineralischer Füllstoff für eine Vielzahl von Anwendungen in der Landwirtschaft, im Bauwesen, in der Polymer- sowie in der Farben- und Lackindustrie verwendet. Bei einem Verfahren werden große Mengen nassen, abrasiven Glimmerpulvers von einem Nassverfahren zu einem Trocknungssystem im Stockwerk darüber befördert. Um die Sicherheit der Arbeiter in der Nähe des erhitzten Materials zu verbessern und den abrasiven Verschleiß zu vermeiden, ersetzte das Unternehmen mechanische Förderer durch ein pneumatisches Fördersystem von Flexicon.

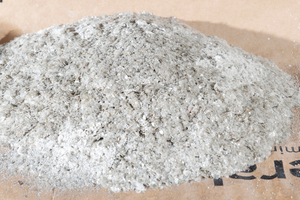

Verarbeitung von Muskovit

Glimmer, der im Derby Werk als feines Pulver in Big Bags angeliefert wird, durchläuft je nach Verwendungszweck eines von sechs Zerkleinerungsverfahren. Eines davon ist ein Nassverfahren, bei dem Wasser hinzugefügt wird, um ein heißes, sandähnliches Material mit hohem Feuchtigkeitsgehalt zu erzeugen, das sich ideal für die Verwendung in Farben und Beschichtungen eignet.

Ursprünglich wurde das Material mit einem Gabelstapler und einem Becherwerk zu einem Trocknungssystem im Stockwerk darüber transportiert, später dann mit einem mechanischen Förderer und einem Becherwerk, um die Arbeiter vom Material zu trennen. Die Komponenten beider Systeme litten jedoch unter abrasivem Verschleiß.

Die meisten alternativen Anlagen konnten entweder nicht wie erforderlich verlegt werden, das feuchte Material nicht effizient transportieren und/oder dem abrasiven Verschleiß nicht standhalten. „Wir haben uns eine Reihe von Fördersystemen angesehen, aber die meisten Anbieter betrachteten das Material und die eingeschränkte Streckenführung als zu große Herausforderung. Letztendlich war nur Flexicon bereit, das Projekt zu übernehmen und eine praktikable Lösung anzubieten”, sagt Samantha Bucknall, UK Group Performance Manager bei LKAB.

Pneumatische Förderung

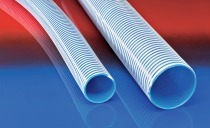

„Es war ein neues Material für sie“, fährt Bucknall fort. „Wir lieferten eine Charge an das Testlabor des Unternehmens und arbeiteten mit ihnen zusammen, um die beste Lösung zu finden.“ Das daraus resultierende automatisierte System besteht aus einem Bodentrichter mit 560 l Fassungsvermögen, der den Glimmer aus dem Nassverfahren über einen mechanischen Förderer aufnimmt. Die pneumatische statt der mechanischen Förderung ermöglichte den direktesten Materialtransportweg. Eine 30 m lange PNEUMATI-CON®-Vakuumförderleitung mit einem Durchmesser von 75 mm befördert das Muskovit vertikal 11 m zum darüber liegenden Stockwerk und über zwei 90°-Bögen zu einem Filterabscheider mit einem Durchmesser von 1220 mm. Der Filterabscheider trennt das Muskovit von der Förderluft und ist für 800 l Material ausgelegt.

Das Vakuumsystem wird von einem 15 kW Druckgebläse mit einem Differenzdruck von 500 mbar angetrieben. Der Filterabscheider ist so ausgelegt, dass er eine ganze Charge der Nassmühle aufnehmen kann, und verfügt über einen Füllstandssensor, der der SPS signalisiert, wenn die Charge voll ist und die nächste Charge der Mühle zugeführt werden soll.

Der Filterabscheider verfügt über ein automatisches Rückwärts-Impulsstrahl-Filterabreinigungssystem, das Material, das sich auf den Filterelementen angesammelt hat, entfernt, um eine optimale Förderleistung aufrechtzuerhalten, und es in die Charge zurückführt, um Abfall zu vermeiden. Auf Grund der besseren Abreinigung von klebrigem Material wurden Beutelfilter gegenüber Patronenfiltern bevorzugt.

Das Material wird dann vom Filterabscheider zu einem Trocknungssystem und anschließend zu einer der drei Siebstationen transportiert, um das Produkt in zwei Partikelgrößen zu trennen. Aufgrund der größeren Kundennachfrage nach feinerem Glimmer produzieren zwei der drei Siebstationen eine Partikelgröße von 90 µm (170 Mesh), während die dritte eine gröbere Partikelgröße von 125 µm (120 Mesh) produziert.

LKAB liefert den Glimmer unter dem Handelsnamen MicaFort in 25 kg Säcken, Big Bags mit 1 t oder in Großtankwagen.

Überwindung von Herausforderungen bei der Förderung

„Die Installation des neuen pneumatischen Systems war schwierig, da es sich in einem sehr engen Raum befindet“, fährt Bucknall fort. „Wir hatten in der Anfangsphase eine Reihe von Herausforderungen zu bewältigen, aber Flexicon hat uns dabei unterstützt, Lösungen zu finden, als diese auftraten.“ Eine Herausforderung stellte die Abrasivität von Glimmer dar, der sich innerhalb von sechs Wochen nach Inbetriebnahme durch einen der Bögen fraß. „Flexicon schlug uns vor, den verschlissenen Bogen durch einen SMART ELBOW® Ablenkbogen der HammerTek Corporation zu ersetzen. Dadurch konnten wir den Betrieb 12 Monate lang aufrechterhalten, also fast neunmal länger“, sagt Bucknall.

Die Ablenkbögen sind so konzipiert, dass der Verschleiß der Bogenwand minimiert wird. Im Gegensatz zu herkömmlichen Bögen, die sich auf den Aufprall des Materials verlassen, um die Richtung des Materialflusses zu ändern, verfügt der Ablenkbogen über eine kugelförmige Kammer, die knapp über den Weg des Materials hinausragt. In der Kammer rotiert eine Kugel aus schwebendem Material, die das ankommende Material sanft um die Biegung herum ablenkt und verhindert, dass es auf die Bogenwand trifft.

Insgesamt war das Projekt ein „Vertrauensvorschuss für uns, da wir zuvor noch nie ein pneumatisches Fördersystem verwendet hatten und uns nicht sicher waren, wie es mit dem nassen Glimmer umgehen würde“, fasst Bucknall zusammen. „Wir haben die Hindernisse überwunden und verfügen jetzt über ein System, das gut funktioniert, und sind mit dem erbrachten Service mehr als zufrieden.“