Entwicklung von Digitalisierung und KI im Rohstoffsektor

Zusammenfassung: Die Digitalisierung der Bergbauindustrie verspricht ein sehr großes Potenzial hinsichtlich verbesserter Wirtschaftlichkeit, Ressourceneinsparungen und höherer Sicherheit. Wenn es gelingt, Digitalisierung mit Methoden der künstlichen Intelligenz (KI) zu verbinden, stehen teilweise völlig neue Möglichkeiten bereit. Im nachfolgenden Artikel soll am Beispiel führender Unternehmen gezeigt werden, was heute unter Mining 4.0 verstanden wird und schon machbar ist.

1 Einleitung

Jede Minute erfasst und überträgt das weltweit erfolgreiche Bergbauunternehmen Rio Tinto von mobilen Geräten in seinen Minen und Betrieben etwa 2,4 Terabyte an digitalen Daten [1]. Das entspricht in etwa dem 2400-fachen der Enzyclopaedia Britannica. Lässt sich diese große Datenmenge in ein System integrieren, das von Bedienern „Remote“ gesteuert wird? Rio Tinto hat gezeigt, dass dieses derzeit schon teilweise gelingt. Der Weg zur vollständigen Nutzung in allen Bergbaubetrieben ist allerdings noch weit, ebenso wie die Automation sämtlicher Prozesse. Interessant wird es, wenn die Prozessdaten mit künstlicher Intelligenz (KI) und maschinellem Lernen (ML) verknüpft werden, und Computersysteme automatisch Muster erkennen bzw. sich bestimmter Lernalgorithmen bedienen. Derzeit sind die Anforderungen an solche Systeme von Unternehmen zu Unternehmen aber noch verschieden.

2 Anforderungen

Nahezu überall auf der Welt steht die Bergbauindustrie vor wachsenden Herausforderungen, höheren Explorationsaufwendungen, geringeren Erzqualitäten, steigenden Kosten und teilweise sinkenden Erlösen [1]. Für eine Abhilfe dazu soll jetzt die Digitalisierung der Minen und Aufbereitungsbetriebe und eine zunehmende Automation sorgen. Gesucht wird nach Lösungen für eine verbesserte Effizienz, weniger Emissionen, geringerem Ressourcenverbrauch, verbesserter Arbeitssicherheit, freundlicheren Arbeitsbedingungen und natürlich Kosteneinsparungen. Dies ist bei allen Unternehmen weitgehend gleich. Verschieden sind aber die Ziele für die Digitalisierung und KI und welcher Status bisher erreicht ist, bzw. welcher Weg noch zu gehen ist. Die nachfolgende Liste zeigt, wo sich führende Bergbauunternehmen derzeit bewegen, während eine Vielzahl von Unternehmen eher noch am Anfang steht:

Intelligente Mine: Ziel ist die Maximierung der Nutzung von Echtzeitdaten zur optimalen Gewinnung und Aufbereitung von Erz unter Verwendung geologischer Datenbanken bzw. neuen Erkundungsverfahren.

Autonome Flotte: Dabei geht es um die Verbesserung der Effizienz, Arbeitssicherheit und Genauigkeit, durch Infrastrukturverbesserungen, neue Steuerungstechnologien und Anwendungen künstlicher Intelligenz, wie beispielsweise autonome Abbaumaschinen und Fahrzeuge.

Optimierte Prozesssteuerung: Verwendung von Technologien, die die Bedienung und Steuerung der Produktionsanlagen standardisieren und verbessern, um die Produktivität und Prozesssicherheit zu erhöhen, sowie die Zuverlässigkeit mittels vorausschauender Zustandsüberwachung von Anlagen und deren Wartung zu verbessern.

Bessere Prozesskontrolle: Ziel sind verbesserte Möglichkeiten zur Prozesskontrolle mittels Abweichungsanalysen, Statistiken, maschinelles Lernen und Schlussfolgerungen (z. B. prädiktive Analysen, präskriptive Analysen, kognitives Computing).

Vernetzte Mitarbeiter: Nutzung mobiler Systeme für mehr Sicherheit und Betriebseffizienz (z. B. Sicherheit, Zeiterfassung, mobile/im Feld einsetzbare Werkzeuge) in Zusammenarbeit mit vernetzten Zentren zur besseren Entscheidungsfindung.

3 Schlüsseltechnologien

Lösungen, die von der reinen Elektrifizierung eines Minenbetriebs hin zu einer Digitalisierung mit Automation und KI gehen, werden von einer Reihe von Ausrüstern angeboten. Darunter zählen Automatisierungsanbieter wie beispielsweise ABB, Cisco, Emerson, Rockwell Automation, Schneider Electric oder Siemens, AI-Firmen wie die Nvidia Corp. und Trimble, Sensorhersteller wie Hexagon, EPCM-Firmen (Engineering, Procurement, Construction Management) wie Bechtel, Fluor, Jacobs Solutions, SKR Consulting, SNC Lavalin oder Worley, mobile Geräteanbieter wie Caterpillar, Hitachi, Komatsu, Liebherr und Volvo und natürlich die breite Palette von Anbietern für den Miningsektor mit den größten Unternehmen wie FLSmidth und Metso, aber auch von Anbietern für bestimmte Segmente wie beispielsweise Sandvik und Terex für mobile und stationäre Brecher oder beispielsweise Tomra und Steinert für intelligente Sortierlösungen.

Kein Technologieunternehmen kennt bisher alle Antworten und hat deshalb nur einen bestimmten Überblick zu den verfügbaren Technologieoptionen. Ein Schlüsselelement der digitalen Strategie von Bergbauunternehmen ist daher die Zusammenarbeit mit den wichtigsten Lieferanten, um die Technologien zu identifizieren, zu definieren und zu nutzen, die den zukünftigen Anforderungen am besten entsprechen. Für die industrielle Anwendung im Rohstoffsektor bedarf es zunächst einer weitgehenden Digitalisierung und Verarbeitung der Daten, dem sogenannten „Internet of Things“ oder IoT, worunter die Vernetzung physischer Objekte („Things“) verstanden wird. Dabei werden Sensoren, Geräte und Systeme so vernetzt, dass zwischen den Objekten Daten ausgetauscht und falls gewünscht „Remote“ (Bild 1) verwendet werden können. Künstliche Intelligenz (KI) findet immer weiter Einzug in den Sektor, was viele der bisherigen Technologien deutlich einfacher, sicherer, umweltschonender und nachhaltiger macht.

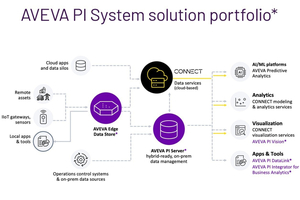

FLSmidth ist ein Beispiel dafür, wie künftige Lösungen leichter durch Partnerschaften erfolgen können. 2022 haben FLSmidth und AVEVA eine globale Partnerschaft begonnen, um die Digitalisierung des Miningsektors zu beschleunigen und um effiziente und nachhaltige Anwendungen voranzutreiben. AVEVA, die von Schneider Electric übernommen wurden, ist nach eigenen Angaben ein führendes globales Software-Unternehmen in dem Sektor. Das AVEVA PI SystemTM (Bild 2) soll als zentrale digitale Plattform für alle Betriebsabläufe von FLSmidth dienen. Eine große Anzahl der wichtigen Bergbauunternehmen weltweit nutzt das PI System heute zur Unterstützung datengesteuerter Entscheidungen und kann nun ihre bestehenden Investitionen nutzen, um neue und erweiterte Erkenntnisse zu gewinnen. Das erfordert zunehmend eine Standardisierung der Datenerfassung und Verarbeitung unter Zuhilfenahme des Internet und von Cloudlösungen, um gezielt Verbesserungen und möglichst eine operative Exzellenz erreichen.

Weitere Schlüsseltechnologien bei der Digitalisierung sind Sensortechnologien. Metso zeigt hier insbesondere, wie mittels Sensortechnik der komplette Mining- und Aufbereitungsprozess verbessert und optimiert werden kann. Mehr als 10 verschiedene Sensortechniken stehen zur Verfügung, sowohl für bestehende als auch für neue Anwendungen. Das Metso Outotec FrothSenseTM bringt die Optimierung von Flotationsprozessen auf ein neues Level. Andere Systeme wie RockSenseTM (2D und 3D) erkennen den Erztransport. MillSenseTM ist für die Optimierung von Mahlprozessen vorgesehen. Wichtige digitale Lösungen wie SmartStationTM und die Automatisierungsplattform Mineral Crusher Pilot (MCP) (Bild 3) bieten beispiellose Einblicke in die Leistung und Verfügbarkeit der Brecher. Dies ermöglicht die Fernüberwachung und eine Leistungsoptimierung in Echtzeit, sodass Bediener die Prozessproduktivität maximieren und Ausfallzeiten minimieren können.

Eine neue Schlüsseltechnologie ist der sogenannte „Digital Twin“ oder das komplette digitale Abbild eines Minenbetriebs von der Mine bis hin zur Verschiffung der Produkte. Die Technologie nutzt alle installierten Sensoren, um virtuelle Nachbildungen der Ausrüstung und Infrastruktur zu erstellen, beispielsweise die des Mahlsystems, der Flotation, des Rückstandsmanagements, der Wasserkontrolle und des elektrischen Systems. Digital Twins (Bild 4) können heute genutzt werden, um Veränderungen in den Prozessabläufen relativ einfach und kostensparend zu simulieren, ohne in den realen Prozess einzugreifen. Anglo American hat in einer Kupfermine in Peru unter Beweis gestellt, dass mit dem System vieles mehr möglich ist, was bisher als nicht machbar galt: Wie können die Umwelteinwirkungen minimiert werden und wie können die Daten genutzt werden, um auch später die Mine kontrolliert zu schließen bzw. zurückzubauen.

Ein anderes zunehmend wichtiges Modul ist die satellitengestützte Minenerkundung. So ist beispielsweise Rio Tinto eine Partnerschaft mit dem Weltraumforschungsunternehmen Fleet Space Technologies eingegangen, um das argentinische Lithiumprojekt Rincon mithilfe künstlicher Intelligenz (KI) in 3D zu kartieren. Die mit Hilfe von Satelliten (Bild 5) [2] und KI erstellten 3D-Karten sollen den Untergrund des Reservoirs, die Tiefe des Grundgebirges und die von Salzlauge beeinflussten Strukturen auf 100 km² der Salzwüste des Projekts und nahegelegener subvulkanischer Strukturen detailliert darstellen. Digitale Bildkarten können bis zu Bodentiefen von 7000 m erzeugt werden. Das sind riesige Datenmengen, die bei weiteren Erkundungen und Explorationsbohrungen insbesondere an abgelegenen Standorten herangezogen werden und den Zeitaufwand und die Explorationskosten erheblich senken. Neben Fleet Space sind andere Anbieter auf den Markt gekommen, darunter auch die NASA.

Autonome Fahrzeuge wie Muldenkipper und ferngesteuerte Bohrer gewinnen in der Minenindustrie zunehmend an Bedeutung. Die Betreiber möchten ihre Geräte überwachen und automatisieren, um Kosten zu senken, die Produktivität und Sicherheit zu verbessern und das Management und die Flottenauslastung zu maximieren. Anbieter von solchen Systemen wie Komatsu (Bild 6) [3] arbeiten dabei mit den Betreibern Hand in Hand. Bisherige Ergebnisse zeigen, dass auch große Muldenkipper mit mehreren tausend Tonnen Nutzlast autonom und per Elektroantrieb eingesetzt werden können. Die Sicherheit kann dabei deutlich verbessert werden und Energieeinsparungen von bis zu 15 % sind möglich. Bei autonomen Bohrern Untertage geht es insbesondere darum, die Arbeitsbedingungen und Arbeitssicherheit zu verbessern. Autonome und remote betriebene Brechmaschinen können auch leichter an geänderte Erzqualitäten und Aufgaben angepasst werden.

4 Fallbeispiele

4.1 Anglo Americans Quellaveco-Kupfermine in Peru

Im Jahr 2020 hat Anglo American die Kupfermine Quellaveco in Peru in Betrieb genommen. Mit der Mine sollen jährlich 0,3 Mta Kupferkonzentrat über einen Zeitraum von 36 Jahren gewonnen werden (Bild 7). Die Mine ist vollständig digitalisiert. Dabei werden das SIMATIC PCS7 Prozessleitsystem von Siemens verwendet mit einer SIMIT Simulationsplattform und verschiedenen Migrationen zu COSMOS PQM, MRO, EI&C und anderen, um Prozesse zu visualisieren, zu steuern und einzugreifen [4]. Auf YouTube gibt es ein etwa 15-minütiges Video, welches eindrucksvoll zeigt, welche Fortschritte heutzutage mit Digitalisierung, Automation, Visualisierung, Simulationen und Prognosen erzielt werden können. Im Video kommen verschiedene Protagonisten zu Wort, wie solche Minenbetriebe optimiert und gleichzeitig Ressourcen und Umweltauswirkungen auf ein Minimum reduziert werden können.

4.2 Barrick Golds Cortez-Mine in den USA

Der Bergbau in der Cortez-Bergregion (Bild 8) etwa 100 km südlich von Elko in Nevada geht auf Mitte des 19. Jahrhunderts zurück. Die Cortez-Goldmine gehört Nevada Gold Mines, einem JV von Barrick Gold (61,5 %) und Newmont (38,5 %) und wird von Barrick betrieben. Im Jahr 2024 wurden dort 1,5 Mio. Unzen Gold gewonnen. Barrick und CISCO arbeiten seit 2016 zusammen, um durch digitale Technologien die Produktivität und Effizienz der Minen zu erhöhen und die Performance und Entscheidungsfindung in allen Bereichen des Unternehmens zu verbessern. Die Goldmine Cortez in Nevada wurde als ein erstes Projekt definiert, um einen digitalen Vorzeigebetrieb zu entwickeln, wo digitale Technologie in jede Dimension der Mine eingebettet wird. So werden beispielsweise fortschrittliche Sensortechnologie und Echtzeit-Betriebsdaten zur Entscheidungsfindung verwendet. Die Ausrüstung wird automatisiert, um die Produktivität zu steigern, während prädiktive Algorithmen die Präzision und Geschwindigkeit von Wartung und Metallurgie verbessern. Cortez dient als Modellfall, um weitere Minen zu digitalisieren.

4.3 BHP’s Kupfermine Escondida in Chile

Escondida ist die weltgrößte Kupfermine zur Produktion von Kupferkonzentrat und Anodenkupfer. Betreiber sind BHP Billiton mit 57,5 % Anteilen, Rio Tinto mit 30 % und die japanische JECO Corp. mit 12,5 %. Die beiden Tagebaue von Escondida (Bild 9) versorgen drei Aufbereitungslinien sowie zwei Laugungsbetriebe (Oxid und Sulfid). Im Jahr 2023 haben BHP und Microsoft eine Zusammenarbeit begonnen, um mit Hilfe künstlicher Intelligenz (KI) und maschinellem Lernen eine Effizienzsteigerung für Escondida zu erreichen. Das Projekt sollte die Kupfergewinnung um bis zu 5 % steigern, was für BHP jedes Jahr zusätzliche Einnahmen in Höhe von 1 Mrd. US$ bedeutet. Das Projekt soll außerdem die Betriebskosten um bis zu 10 % senken, da die KI ineffiziente Prozesse identifizieren und optimieren kann. Dabei werden die Echtzeitdaten der Anlagen von dem Azure „Machine Learning“ System von Microsoft genutzt, um stündliche Vorhersagen zu ermöglichen und dem Betriebsteam von Escondida Empfehlungen zur Optimierung der Prozesse zu geben.

4.4 Galore Greek’s Mine in British Colombia in Kanada

Die Galore Creek Mining Corp. (GCMC) ist ein 50/50 JV zwischen Teck Resources und der Newmont Corporation. Die abgelegene Mine im Tahltan Distrikt (Bild 10) etwa 370 km im Nordwesten von Smithers in British Columbia ist bisher eines der größten unerschlossenen Kupfer-Gold-Silber-Vorkommen der Welt [5]. Teck hat an das Unternehmen LlamaZOO einen Auftrag für eine digitale Virtual-Reality-Nachbildung des Entwicklungsgebiets Galore Creek im Maßstab 1:1 erteilt, die etwa 30 000 km2 des Projekts und der umliegenden Gegend in atemberaubender High Definition visualisiert. Mit diesem digitalen 3D Twin sind weitere Untersuchungen zur Erkundung der Mine einfacher. Über 60 Jahre und 393 000 m Bohrlochdaten, die aus verschiedenen Softwarepaketen importiert wurden, können nun verwendet und visualisiert werden. Mit interaktiver Minen-Erkundung kann teilweise auf kostspielige Anreisen und vor Ort Untersuchungen verzichtet werden, was die Gesundheits- und Sicherheitsrisiken solcher Reisen reduziert.

4.5 Gold Field’s South Deep, Mine in Südafrika

Die South Deep Goldmine ist ein Vorzeigebergwerk im Witwatersrand-Becken, 50 km südwestlich von Johannesburg, der Handelshauptstadt Südafrikas. Die Lebensdauer (LoM) von South Deep (Bild 11) beträgt noch mehr als 80 Jahre, sodass die Mine für Gold Fields auch in den kommenden Jahrzehnten wichtig sein wird. Aus diesem Grund wurde in South Deep beginnend im Jahr 2019 eine Innovations- und Technologieinitiative zur Modernisierung, Integration und Optimierung bestehender Prozesse und Systeme umgesetzt.

Das Modernisierungsprogramm soll die Mine der Zukunft ermöglichen, integrierte Up-grades der robusten Kommunikationsinfrastruktur und ein Netzwerk-Backbone, das ferngesteuerte und automatisierte Abläufe und Prozesse ermöglicht. Kollisionsschutzsysysteme (CAS) von Newtrax und Umweltüberwachungssysteme sorgen für eine sicherere Arbeitsumgebung. Darüber hinaus unterstützen erneuerbare Energien und batteriebetriebene Elektrofahrzeuge die Ziele einer sichereren, grüneren und saubereren Umwelt und Mine.

4.6 Newmont’s Tanami Goldmine in Australien

Newmonts Tanami Expansion 2 (TE2) im Northern Territory ist derzeit das größte Minenerweiterungsprojekt Australiens. Der Ausbau der TE2-Prozessanlage (Bild 12) wird die Anlagenkapazität von 2,6 auf 3,3 Mio. t/a steigern [6]. Nach Fertigstellung wird TE2 mit 1460 m der tiefste Produktionsschacht aller Minen in Australien sein. Untertage wurde TE2 seitlich um 7287 m ausgebaut. Das unterirdische Materialtransportsystem besteht aus einem Primärbrecher mit einer Kapazität von 3,8 Mt/a, Förderbändern und Transferstationen. Das im Q2 2024 eingeführte Minestar Fleet Management System von WesTrac (Caterpillar) ersetzt das bisherige manuelle Dispatch-System durch eine Echtzeit-Flottenverfolgung und Datenerfassung. Ein unterirdisches Wi-Fi-Netzwerk verfolgt jetzt die Maschinenbewegungen und liefert präzise Schichtdaten in Echtzeit. Es unterstützt auch ein nahtloseres Zuweisungssystem und Personalverfolgung sowie eine integrierte Standortkommunikation mit Live-Datenfeeds zum Kontrollraum.

4.7 PLS’ Pilgangoora Lithiummine in Australien

PLS (ehemals Pilbara Minerals) ist ein weltweit führender Produzent von Lithiummineralien im schnell wachsenden Sektor der Batteriemineralien. Das Unternehmen besitzt und betreibt mit der Pilgangoora-Mine die wohl größte Lithium-Erzmine. Die jährliche Nennkapazität in Pilgangoora beträgt jetzt 0.68 Mt Spodumenkonzentrat. Um das volle Potenzial der Mine auszuschöpfen, soll mit dem P1000-Projekt die Produktionskapazität auf bis zu 1 Mio. t/a gesteigert werden. Das erste Erz kann im Q1 2025 geliefert werden. Tomra verfügt über verschiedene Sortierverfahren [7] und hat dazu die weltweit größte Sortiertechnologie (Bild 13) geliefert. Das System besteht aus 10 Sortierern, 4 TOMRA XRT COM Ter für Feinmaterial, 3 XRT COM2.0 für mittelgroßes Material und 3 PRO Primary Color Systeme für grobes Material. Nach der Inbetriebnahme der Anlage wurden 1000 t/h Durchsatz erzielt. Damit kann vor den eigentlichen Vermahlungsprozessen Ausschussmaterial abgetrennt werden, womit Energieeinsparungen von 8 bis 15 GWh erzielt werden.

4.8 Rio Tinto’s Oyu Tolgoi Mine in der Mongolei

Oyu Tolgoi ist eine der größten und mit 1300 m tiefsten Kupfer- und Goldlagerstätten der Welt (Bild 14). Die Sicherheit und Erzabbaustrategie der Mine ist ein entscheidender Faktor. Rio Tinto kann dabei auf die AI Platform (AIP) von Palantir Technologies Inc. aufbauen. Als eine der ersten Anwendungen wurde das „Foundry“ System von Palantir eingesetzt, um einen sogenannten „Digital Twin“ oder ein „Ontology-System“ zu generieren. Bei Oyu Tolgoi wird das System zum geotechnischen Risikomanagement eingesetzt. Mittels einer soliden Datengrundlage und Datenintegration können die Ingenieure den Zustand der Mine jederzeit überwachen und entsprechend den Produktionsdaten den Untertageabbau managen und optimieren. Die datengesteuerten Workflows verbessern die Transparenz aller Vorgänge Untertage, unterstützen die Unfallprävention, bieten Transparenz für eine optimale Zusammenarbeit zwischen Geotechnik- und Produktionsingenieuren und unterstützen Entscheidungen über die Reihenfolge des Erzabbaus und die Gewinnungsstrategie.

5 Ausblick

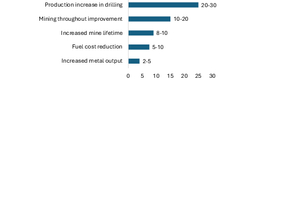

Der Markt für Digitalisierung und KI im Miningsektor verspricht ein hohes Marktpotential. Gemäß der Marktforschungsfirma von InsightAce Analytic soll das Marktpotenzial im Bergbau- und Rohstoffsektor von 4,6 Mrd. US$ im Jahr 2023 auf 20,3 Mrd. US$ mit durchschnittlichen jährlichen Wachstumsraten von 20,5 % wachsen. Überprüft werden können die Annahmen dazu nicht. Allerdings werden die wichtigsten Firmen in dem Sektor richtig dargestellt. Eine andere Darstellung wurde von der Boston Consulting Group gewählt (Bild 15): Darin geht es um die typischen Verbesserungen, die mit KI-Technologien im Miningsektor bei ausgewählten Parametern erzielbar sind [8]. Die größten Verbesserungen ergeben sich dabei mit 20 bis 30 % bei der Produktivität der Bohrungen, gefolgt von 10 bis 20 % höheren Durchsätzen im Mining und 8 bis 10 % längeren Laufzeiten (LoI) der Minen. Bei den Ausbeuten aus den Aufbereitungsprozessen scheinen 2 bis 5 % noch machbar.

Literatur • Literature:

[1] Marr, B.: How Mining Companies are using AI, Machine Learning and Robots to get ready for the 4th Industrial Revolution. Forbes, Sept. 07, 2018

[2] Australian Space Agency: Centauri-6 satellite exhibit at Discovery Centre. Inspire, 20 August 2024

[3] Komatsu.eu: Komatsu introduces “Smart Quarry Site“. In: AT MINERAL PROCESSING, 10/2023, pp. 28-30

[4] n.n.: Innomotics’ role at Anglo American’s Quellaveco in Peru with digital mining solutions. International Mining, 18. April 2024

[5] n.n.: Driven to deliver critical metals. RoundUp GCMS, January 2025

[6] n.n.: Newmont’s Tanami Expansion momentum building, International Mining, 6 December 2024

[7] Bentham, J.: How AI is powering up sorting in mining. Global Mining Review, 6 February 2024

[8] Kuykendall, T., Keen, K.: Power of AI: AI’s big promises start to deliver for miners adopting new tech. Gás natural, Petróleo, Metais, 19 out. 2023