Baustoff-Recycling mit dem Prallbrecher MOBIREX MR 130i PRO

Für einen Bewusstseinswandel im Bauwesen und eine konsequente Kreislaufwirtschaft macht sich das Familienunternehmen Feeß am Firmenstandort Kirchheim/Teck bei Verbänden, Politikern und in seinem Schulungszentrum stark. Dort informieren sich Interessierte über die Potenziale des modernen Baustoff-Recyclings.

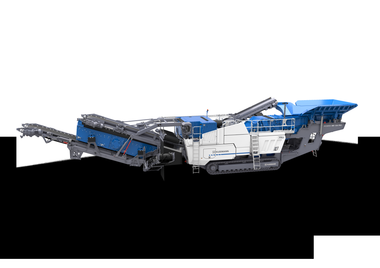

Ein bedeutender Baustein im gesamten Recycling-Prozess ist der mobile Prallbrecher MOBIREX MR 130i PRO. Feeß hat die Anlage am Ende der Entwicklungsphase getestet – und war so beeindruckt, dass sie bleiben durfte. Die auf Serienstand gebrachte Anlage ergänzt das klima- und umweltfreundliche Gesamtkonzept des Unternehmens. Im Gespräch mit Kleemann äußert sich Geschäftsführer Walter Feeß zusammen mit Anlagen-Bediener Waldemar Rollheiser zum Thema Kreislaufwirtschaft und wie u. a. die MOBIREX MR 130i PRO sie dabei unterstützt.

Herr Feeß, Sie haben Ihr Recyclingunternehmen in den letzten Jahren weiter ausgebaut. Wo liegen Ihre Schwerpunkte?

Walter Feeß: Bau- und Abbruchabfälle sind im gesamten Abfallaufkommen ein immenser Faktor – sie machen über 50 % des gesamten Mülls in Deutschland aus. Das heißt, es landen täglich hochwertige mineralische Bau-Rohstoffe auf Mülldeponien oder werden maximal als Untergrund- oder Füllmaterial genutzt. Das ist eine unglaubliche Ressourcenverschwendung, gegen die wir anarbeiten. Wir führen eine große Menge an Baumaterialien in den Kreislauf zurück und stellen daraus beispielsweise R-Beton Zuschlagsstoff her.

Mit dem mobilen Prallbrecher MOBIREX MR 130i PRO von Kleemann fertigen wir beispielsweise aus Beton-Abbruchmaterial und Bauschutt mineralische Zuschlagstoffe für R-Beton. Rund 40 % Recyclingzuschläge sind bei Beton ohne jegliche Nachteile hinsichtlich Verarbeitung, Optik, Haptik und Festigkeit möglich. Leider wird das Material noch viel zu selten von Architekten und Bauingenieuren eingesetzt – weil es noch zu unbekannt ist. Das ist einer der Punkte, auf die wir mit unserem Schulungszentrum abheben: Die Qualität und die unglaublichen Möglichkeiten von R-Beton wollen wir bei Fachleuten in den Blick rücken. Denn durch die dabei entstandenen massiven CO2 Einsparungen tragen wir einen großen Beitrag zum Kampf gegen den Klimawandel bei.

Das klingt nicht nach reiner Gewinnoptimierung, sondern nach einem größeren Ziel.

Walter Feeß: Es ist klar, dass wir jetzt handeln müssen. Es hilft nicht, immer nur darüber zu sprechen, dass wir die CO2-Emissionen in den Griff bekommen müssen. Wir sind es unseren Kindern und Enkelkindern schuldig, jetzt tatkräftig anzupacken und entsprechende gesetzliche und normative Grundlagen zu schaffen. Das Schöne ist ja: Es gibt die Möglichkeiten, die Technik und das Know-how, wir müssen das alles nur einsetzen. In diesem Sinne habe ich tatsächlich das größere Ziel im Blick und werde nicht müde zu appellieren – an Architekten, Ingenieure, aber auch an Kommunen und die Verwaltung. Es ist als Recyclingunternehmen beispielsweise unglaublich schwer, Flächen zur Verfügung gestellt zu bekommen. Dabei können lange Transportwege und damit große Mengen an CO2 eingespart werden, wenn wir Materialien über kurze Wege recyceln.

Wir hatten als Unternehmen den Auftrag, für den Rückbau eines Landratsamts in der Region. Bei dem Projekt konnten mehr als 90 % der Materialien in den Baukreislauf zurückgeführt werden.

Das heißt genau: aus dem Baustoff des alten Landratsamtes wurde der Zuschlagstoff für den R-Beton des neuen Landratsamtes hergestellt. Also: aus Alt mach Neu! Der Großteil der mineralischen Baustoffe wurde direkt auf der Baustelle oder auf unseren Wertstoffhöfen gebrochen, täglich bis zu 1800 t. Das sind Erfahrungen, die ich gerne weitergebe, auch an Wettbewerber. Der Wandel gelingt nur, wenn wir alle an einem Strang ziehen. Im Übrigen ist diese Vorgehensweise nicht zwangsläufig kostenintensiver. Kraftstoff und Materialpreise werden aufgrund von Verknappung und der CO2-Steuer weiter steigen. Somit werden Kreislaufverfahren auch finanziell auf Dauer Vorteile bringen. Und für mich ist ganz klar: ohne deutlich mehr Kreislaufwirtschaft können die Umweltschutzziele nicht erreicht werden.

Für die Materialaufbereitung setzen Sie den mobilen Prallbrecher MOBIREX MR 130i PRO von Kleemann ein. Hat die Anlage Sie direkt überzeugt?

Walter Feeß: Uns hat das ganze Konzept der Anlage gleich angesprochen. Der geringe Kraftstoffverbrauch, die hohe Leistung und die sehr starke Doppeldecker-Nachsiebeinheit. Wir haben hier enge Platzverhältnisse und durch diese Anlage aus zwei eins gemacht. Vorher hatten wir eine Brechanlage, gefolgt von einer separaten Siebanlage – jetzt reicht uns, aufgrund der hohen Performance und der Möglichkeit, zwei klassifizierte Endprodukte austragen zu können, die MR 130i PRO. Das bedeutet im Alltag nur eine Maschine bedienen, warten und tanken.

Welche Rolle spielt der Prallbrecher in Ihrem Recyclingprozess?

Walter Feeß: Für uns ist die Anlage ein äußerst wichtiger Baustein in der Aufbereitung des Beton-Abbruchs. Wir hatten bisher schon einen Kleemann Prallbrecher im Einsatz. Die kleinere MOBIREX MR 130i EVO2 wurde dabei um eine Siebanlage ergänzt. Die MR 130i EVO2 nutzen wir nach wie vor, teilweise auch auf Baustellen direkt vor Ort. Praktisch ist, dass die Parts kompatibel sind, das erleichtert die Lagerung und Organisation der Ersatz- und Verschleißteile.

Die neue MR 130i PRO braucht ähnlich viel Kraftstoff wie die bisherige MR 130 EVO2. Früher mussten wir allerdings zusätzlich die Siebanlage betanken. Das waren noch mal zwischen 14 und 16 l. Das sparen wir uns heute komplett ein. Und nicht nur das: die MR 130i PRO beschert uns bis zu 20 % mehr Output, was wirklich enorm bei diesem Kraftstoffverbrauch ist. Zudem ist die Anlage mit Windsichtern ausgestattet, was uns bei der Produktqualität hilft. Wir sind gerade noch dran, die Einstellungen der Windsichter auf unseren Prozess zu optimieren.

Der geringe Verbrauch dürfte der klimafreundlichen Ausrichtung des Unternehmens in die Karten spielen. Die Anlage kann auch vollelektrisch betrieben werden. Ist das perspektivisch angedacht?

Walter Feeß: Die Anlage passt mit ihrem geringen Verbrauch sehr gut in unser Gesamtkonzept. Da wir mit der neuen Aufstellung 14 bis 16 l weniger Verbrauch haben, sparen wir schon enorm viel Tonnen CO2. Die Option, die Anlage elektrisch betreiben zu können war für uns ein entscheidendes Kriterium. Dazu müssen wir allerdings unsere Trafoanlage, sprich die Stromversorgung ausbauen. Da gibt es bereits Gespräche und Überlegungen wie dies realisierbar ist. Wir denken zudem darüber nach, unsere Photovoltaikflächen zu erweitern. Das wäre großartig, wenn wir die Anlage, zumindest teilweise, mit selbst erzeugtem Strom betreiben könnten.

Wie steht es um die Performance und die Bedienfreundlichkeit der Anlage?

Waldemar Rollheiser: Wir sind insgesamt mit dem Output und der Produktqualität sehr zufrieden. Wir nutzen beide Siebdecks und produzieren unterschiedliche Produkte von 0 – 2 mm bis 2 – 16 mm. Auch die Steuerung ist sehr intuitiv und komfortabel. Morgens stelle ich die Anlage über SPECTIVE ein, den laufenden Betrieb kann ich dann von überall auf dem Gelände über SPECTIVE CONNECT überwachen. Ich habe den Kraftstoffverbrauch und auch den Brecherfüllstand immer im Blick. Das ist sehr hilfreich und spart viele Wege. Und SPECTIVE CONNECT hilft mir auch bei der Optimierung meines Prozesses. So haben wir beispielsweise Bandwaagen an all unseren Austragsbändern installiert. Damit kann ich mir den Output am jeweiligen Band direkt in SPECTIVE CONNECT anzeigen lassen. Nimmt beispielsweise das Überkorn zu, kann ich für mich ableiten, dass ich mir den Prozess und meine Einstellungen genauer anschauen muss.

Herr Feeß, gibt es noch etwas, was Sie sagen möchten?

Walter Feeß: Wie erwähnt, sind wir längst an dem Punkt angekommen, dass wir nicht nur reden sollten, sondern handeln. Wir sind froh, mit Kleemann und Wirtgen Deutschland einen Partner an der Seite zu haben, der die gleichen Ziele verfolgt wie wir: dem Klimawandel entgegenzuwirken und dies auf ökologisch und ökonomisch sinnvolle Weise.