Wann Mischer, wann Pelletierteller oder Pelletiertrommel verwenden?

Aufbauagglomeration ist ein bewährtes Verfahren, um aus pulverförmigen mineralischen Rohstoffen Granulate oder Pellets herzustellen. Regelmäßig ergeben sich für Unternehmen Fragestellungen, wie man gewünschte Produkte am besten / am einfachsten und kostengünstig produzieren kann. Zur Aufbauagglomeration stehen Mischer und Pelletierteller sowie Pelletiertrommeln zur Verfügung. Was sind die Gemeinsamkeiten dieser Verfahren, was sind die Unterschiede?

Für die Begriffe Granulat und Pellet gibt es eine Vielzahl von Definitionen. Granulat leitet sich ab vom lateinischen granulum = Körnchen, Pellet vom englischen Wort pellet = Bällchen, Kügelchen, mit dem Wortstamm lateinisch pila = Ball. Granulate und Pellets können rund sein, jedoch – je nach Herstellungsart – auch andere Formen aufweisen, z. B. Kissenform oder Zylinderform, Beispiel Holzpellets.

Methoden

Zur Erzeugung von Granulaten oder Pellets stehen grundsätzlich thermische und mechanische Verfahren zur Verfügung. Sollen große Mengen produziert werden, sind bei der thermischen Granulation in vielen Branchen zunehmend die hohen Energiekosten ein Problem. Zu den mechanischen Verfahren zählen Pressagglomeration, Extrusion und Aufbauagglomeration. Press-agglomeration (mit Walzenpressen) oder Extrusion (mit Lochwalzenpressen) sind bewährte Verfahren, führen jedoch nicht direkt zu einem runden Granulat, wie dies oft verlangt wird. Bei mineralischen Rohstoffen scheiden diese Verfahren verschleißbedingt aus. Die Aufbauagglomeration in Tellern, Trommeln und Mischern hingegen ist verschleißarm und führt zu einem mehr oder weniger runden Granulat. Im Mischer sind sogar Mischen und Granulieren (und Coaten) in einem Prozess möglich.

Warum granulieren / pelletieren ?

Die Gründe, warum aus Pulvern Granulate oder Pellets hergestellt werden, sind vielseitig und für verschiedene Branchen unterschiedlich. Z. B. soll Staubfreiheit für Transport, Lagerung oder Deponierung erreicht werden, oder Verbesserung der Rieselfähigkeit, oder Erhöhung des Schüttgewichts, etc. Oft ist die Fixierung des Mischungszustandes von Interesse, wenn Komponenten unterschiedliche Dichte, Korngröße und Kornform haben. Metallurgische Prozesse basieren zum Teil auf gasförmigem Stoffaustausch in durchströmbaren Schüttungen, Feinerze werden deshalb pelletiert.

Wirkprinzip der Aufbauagglomeration

Die Aufbauagglomeration ist oft eine kostengünstige Alternative zu anderen Verfahren der Kornvergrößerung. Das Wirkprinzip ist: durch Abrollvorgänge werden aus feinen Partikeln durch das Wirksamwerden von Bindungskräften, z. B. durch Zugabe von Flüssigkeiten wie Wasser oder von Zusatzstoffen, größere Partikel erzeugt.

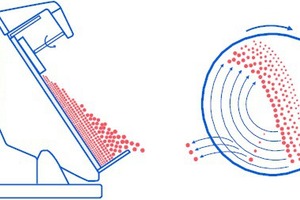

Pelletierteller

Pelletierteller sind geneigt angeordnete flachzylindrische Behälter, die um ihre Achse rotieren. Das Feinmaterial wird aufgegeben und durch den rotierenden Teller in Rotationsrichtung gefördert, bis es auf Grund der Erdanziehung ab einer bestimmten Position zu Boden fällt und erneut in Rotationsrichtung transportiert wird. Es bildet sich ein nierenförmiger Bereich aus, in dem die Pellets Rollbewegungen ausführen und in Verbindung mit einer über Düsen aufgesprühten Flüssigkeit wachsen. Auf dem Tellerboden anhaftendes Material wird durch einen Abstreifer wieder dem Prozess zugeführt. Durch Neigung, Drehzahl, Verhältnis Tellerdurchmesser zu Tellerrandhöhe und andere Faktoren kann die Pelletgröße in weiten Grenzen variiert werden, von unter 1 mm bis zu 30 mm. Größer werdende Pellets wandern immer weiter an die Oberfläche und werden schließlich über den Tellerrand als Grünpellets ausgetragen. Im Teller kommt es so zu einem Separierungseffekt, die ausgeworfenen Pellets haben eine einheitliche Größe. Pelletierteller arbeiten nahezu ausschließlich kontinuierlich. Um ein einheitliches Produkt sicherzustellen, muss der Pelletiervorgang in kurzen Zeitabständen beobachtet werden. Diese Überwachung ist notwendig, weil bereits geringe Schwankungen in Aufgabemenge oder Flüssigkeitszufuhr den Prozess verändern.

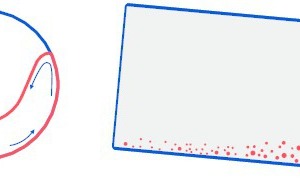

Pelletiertrommeln

Pelletiertrommeln sind geneigt angeordnete zylindrische Behälter, die um ihre Achse rotieren. Das Material wird aufgegeben, über Düsen wird Flüssigkeit zugeführt. Durch Wandreibung wird das Material mit hochgeführt und rollt von einer bestimmten Stelle aus zurück. Die Drehzahl der Trommel wird so gewählt, dass sich diese Abrollvorgänge ausbilden können, durch die Pellets entstehen. Im Vergleich zu Pelletiertellern zeigen Trommeln keinen Größenseparierungseffekt und liefern deshalb eine breite Pelletgrößenverteilung. Über Siebung und Mahlung werden zu kleine und zu große Pellets aussortiert, manchmal werden Mengen bis zum Vielfachen der Aufgabemenge im Kreislauf geführt. Der Vorteil gegenüber dem Pelletierteller besteht darin, dass der Prozess auch bei Schwankungen in Aufgabemenge oder Flüssigkeitszufuhr nicht kippen, nicht zum Erliegen kommen kann. Trommeln werden hauptsächlich für die Aufbereitung von Feinerzen eingesetzt, mit großen Durchsätzen, wie z. B. bei Eisenerz. Pelletiertrommeln arbeiten ausschließlich kontinuierlich.

Granuliermischer

Verwendbare Mischsysteme sind Schubmischer und Wurfmischer, wie diese in einer Vielzahl von Bauarten angeboten werden. Wir betrachten hier im Einzelnen den Horizontalmischer, oft Pflugscharmischer genannt, der sowohl als Schub- als auch als Wurfmischer arbeiten kann, sowie den Zwangsmischer mit rotierendem Mischbehälter und exzentrisch angeordnetem Mischwerkzeug, oft Eirich-Mischer genannt, der als Wurfmischer arbeitet.

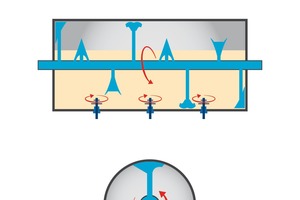

Der Horizontalmischer besteht aus einem waagrecht angeordneten zylindrischen Behälter, in dem eine Mischwelle mit Werkzeugen eingebaut ist. Je nach Geschwindigkeit der Welle resultiert Mischen in einem aufgelockerten Produktbett oder in einer mechanisch erzeugten Wirbelschicht. In diese Wirbelschicht wird Flüssigkeit zugegeben, welche die Bindekräfte zwischen den einzelnen Partikeln bewirkt und zur Bildung von Granulaten führt. Schnell rotierende Messerköpfe sollen den Misch- und Verteilungsvorgang unterstützen und die Bildung von Klumpen verhindern. Die Größe und die Korngrößenverteilung der Granulate kann durch Bindemittel, Verweilzeit, Drehzahl und andere Maschinenparameter beeinflusst werden. Der Granulierprozess kann als Chargen- oder als Konti-Prozess laufen. EIRICH stellt in den USA auch diesen Mischertyp her und sieht die Anwendungen im Food- und Pharma-Bereich und in der Chemischen Industrie. Bei hartem Mischgut ergeben sich enge Grenzen, bedingt durch Reibung und Verschleiß.

Der Zwangsmischer mit rotierendem Mischbehälter und exzentrisch angeordnetem Mischwerkzeug, Wirbler genannt, besteht aus einem geneigt angeordneten zylindrischen Behälter, ähnlich dem eines Pelletiertellers, jedoch mit höheren Wänden. Das Material wird im schräg stehenden, sich drehenden Mischbehälter durch Wandreibung mitgenommen. An der höchsten Stelle wird es von einem Wandabstreifer abgeworfen und dem schnell drehenden Wirbler zugeführt. Durch intensives „Mischen“ werden die Teilchen – unter Zugabe von Wasser – nahe aneinander gebracht. Wenn sich Granulatkeime gebildet haben, wird die Geschwindigkeit des Wirblers reduziert. Das Mischgut rollt, unterstützt durch das langsam drehende Mischwerkzeug, über Mischbehälterboden und Wand. Hier erfolgt nun die eigentliche Aufbauagglomeration. Durch die Form des Mischwerkzeugs kann die Kornverteilung in weiten Grenzen beeinflusst werden. Je nach Materialart können Granulate zwischen 0,2 und 8 mm erreicht werden. Der Prozess kann voll automatisiert, ohne Kontrolle, ablaufen. Systembedingt sind im Vergleich zum Pflugscharmischer Reibung und Verschleiß stark verringert. Der Granulierprozess kann als Chargen- oder als Konti-Prozess laufen. Wenn das Granulat (wie z. B. bei Düngemitteln üblich) im Mischer gecoatet werden soll, ist das Chargenverfahren zu wählen.

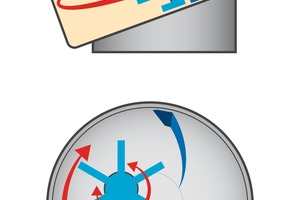

Kombinationen Mischer mit rotierendem Behälter mit Pelletierteller oder Pelletiertrommel

Kombiverfahren können verschiedene Hintergründe haben. Wenn besondere Ansprüche an die Rundheit des Kornes sowie an das Kornband bestehen, erfolgt die Granulatherstellung in einer Kombination Mischer / Pelletierteller. Der Mischer stellt dazu ein feines Granulat her, das als Pelletfeed verwendet wird. Das vorgranulierte Pelletfeed hat bereits die richtige Feuchte und beginnt im Pelletierteller sofort abzurollen, die Pelletbildung wird deutlich beschleunigt. Die Kombination Mischer und Teller empfiehlt sich auch bei empfindlichen Stoffsystemen, bei denen sich im Mischer ein Gleichgewichtszustand zwischen Teilchenanlagerung (Agglomeration) und Zerstörung der bereits gebildeten Agglomerate (Desagglomeration) einstellt. Des Weiteren kann dem Pelletiervorgang ein Konditionierschritt vorgelagert sein, wie z. B. beim Pelletieren von Eisenerz, wo Feinerz zunächst mit Bentonit gemischt wird. Hierfür haben sich Eirich-Mischer mit bis 12 m³ Nutzinhalt bewährt, die kontinuierlich arbeiten, mit Durchsätzen bis 1500 t/h, mit monatelangem Lauf ohne Unterbrechung / Verschleißreparaturen.

Bei der Kombination Mischer und Teller heben sich die Nachteile der beiden Systeme auf (Mischer liefert breites Kornband, Teller erfordert regelmäßige Kontrolle) und es wirken nur die Vorteile – enges Kornband und voll automatisierter Ablauf.

Einsatzbeispiele bei der Herstellung von Bodenverbesserern und Feststoffdüngern

1. Anorganische Dünger und Bodenverbesserer

Diese Materialien werden meist in Mischern granuliert. In manchen Fällen ist es möglich, auch vorgelagerte chemische Prozesse in den Mischer zu verlegen, und Reagieren + Granulieren im Eintopfverfahren zu gestalten. So wird bei der Produktion von Calciumdihydrogenphosphat im Eirich-Mischer Calciumcarbonat mit Phosphorsäure umgesetzt, und das Reaktionsprodukt ohne Umfüllen im Mischer granuliert. Anlagen dieser Art arbeiten in Slowenien, in Bulgarien sowie in Peru.

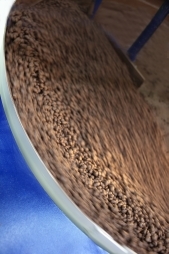

Bei der Herstellung von anorganischen Feststoffdüngern (meist NPK-Düngern) im Mischer sind grundsätzlich zwei Verfahren möglich, zum einen die Aufbaugranulation aus pulvrigen Bestandteilen, und zum anderen die Granulaterzeugung aus einem feuchten / nassen Agglomerat unter Zugabe von Trockenstoff. Anlagen werden oft so ausgeführt, dass beide Möglichkeiten gefahren werden können. Die Aufbauagglomeration läuft im Batch-Prozess, mit einer Chargenzeit von z. B. 5 Minuten (Bild oben). Die (z. T. mehr als 20) Rohstoffe werden in den Mischer chargiert; nach kurzem Trockenmischen wird Flüssigkeit zugegeben. Die Granulierflüssigkeit kann Wasser oder eine Salz-Lösung sein, das Aufmahlen der Salze auf Granulierfeinheit entfällt dann. Ebenso ist es möglich, Prozessschlämme oder Filterkuchen aus Nassmahl- oder Recyclingprozessen zuzusetzen. Die Zugabe erfolgt in einem Bereich, in dem das Material sofort eingezogen und innerhalb von Sekunden im Mischgut verteilt wird. Soll das Granulat zusätzlich gecoatet werden, wird gegen Ende der Granulation Feststoff zugegeben. Wenn die Rezeptur die Einleitung von Heißdampf verlangt, ist auch dies unproblematisch; durch das sofortige Untermischen werden lokale Überhitzungen zuverlässig vermieden.

2. Organische Dünger und Bodenverbesserer

Hier bewähren sich Pelletierteller, um das klassische Kornband von 2-5 mm zu erreichen. Hintergrund ist die geringe Grünfestigkeit der Pellets. Bei anorganischem Dünger führen bei der Produktion im Mischer Kapillarkräfte und Salze zu einer ausreichenden Grünfestigkeit, bei organischem Dünger fehlen diese Einflüsse. Im Pelletierteller kann mit kräftearmen Rollen der Pellets ein ausreichendes Kornwachstum durch Stoffaustausch erreicht werden. Typische Beispiele sind organische Filtrationsrückstände aus der Herstellung von Lebens-, Genuss- und Futtermitteln oder Gär- und Faulschlämme.

Zusammenfassung

Pelletierteller und Pelletiertrommeln werden eingesetzt, wenn Granulate mit einem engen Kornband und / oder hohen Ansprüchen an die Rundheit hergestellt werden sollen. Darüber hinaus empfehlen sich Teller für die Herstellung großer Pellets, welche oft in metallurgischen Prozessen eingesetzt werden, in Größen bis ca. 30 mm. Oft sind Mischer zur Konditionierung des Pelletfeed vorgeschaltet. Großanwendungen sind die Erzaufbereitung. Eine weitere Anwendung von Tellern und Trommeln ergibt sich bei der Produktion organischer Dünger.

Für die Herstellung von Granulaten bis ca. 8 mm empfehlen sich Zwangsmischer mit rotierendem Behälter. Einsatzbeispiele sind die Herstellung von NPK-Düngemitteln, Fliesen, Molekularsieben, Oxidkeramik, Dentalkeramik, Schleifwerkzeugen und Proppants. In letzter Zeit kamen neue Aufgaben hinzu, wie z. B. das Granulieren von Aschen zu synthetischem Sand, der baustoffgeeignet ist.