Materialeigenschaften beim Verschleißschutz

Mit Verschleißschutz gelingt es, die Lebensdauer von Maschinen und Geräten zu erhöhen, Kosten einzusparen und Produktionsausfälle zu verhindern. Dabei ist die Qualität des richtigen Verschleißschutzmaterials von großer Bedeutung. Sie wird primär bestimmt durch die Härte und von den Abriebeigenschaften.

Härte als Maß für das Verschleißverhalten

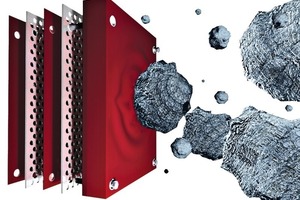

Härte ist der mechanische Widerstand, den der Verschleißwerkstoff dem mechanischen Eindringen eines härteren Prüfkörpers entgegensetzt. Je nach der Art der Einwirkung unterscheidet man verschiedene Arten von Härte. So ist Härte nicht nur der Widerstand gegen härtere Körper, sondern auch gegen weichere und gleich harte Körper. Härte ist aber auch ein Maß für das Verschleißverhalten von Materialien. Harte Brillengläser zerkratzen weniger, gehärtete Zahnräder nutzen sich weniger ab. Bei der Auswahl von Verschleißschutzwerkstoffen ist die Auswahl der Härte abhängig vom auftretenden Verschleiß. Bei reibendem Verschleiß sollte der Grundkörper härter als der Gegenkörper und bei Prallverschleiß der Grundkörper weicher als der Gegenkörper gewählt werden (Bild).

Die Shore-Härte ist ein Werkstoffkennwert für Elastomere und Kunststoffe und ist in den Normen DIN EN ISO 868 und DIN ISO 7619-1 festgelegt. Eine hohe Zahl bedeutet eine große Härte. Bei einem Shore-Härteprüfgerät ist eine Zusatzeinrichtung einsetzbar, die die zu messende Probe mit einer Kraft von 12,5 Newton bei Shore-A auf den Messtisch andrückt (Tabelle 1). Shore-A wird angegeben bei Weich-Elastomeren.

Abriebeigenschaften

Ebenso wichtig sind bei der Auswahl des Verschleißschutzwerkstoffes aber auch die Abriebeigenschaften. Unter Abrieb bzw. Abrasion versteht man die Widerstandsfähigkeit des Verschleißschutzwerkstoffes gegenüber reibender, schlagender oder kratzender mechanischer Beanspruchung. Sie wird von den Oberflächeneigenschaften der beteiligten Stoffe, hauptsächlich der Rauheit und Härte, bestimmt. Eine besondere Rolle spielt abrasiver Verschleiß in Anlagen, in denen Medien gefördert werden, die kantige, harte Teilchen enthalten. Zum Beispiel reibender Verschleiß bei Übergaberutschen, Trichtern, Mischerböden, oder Prallverschleiß bei Aufgabestellen, Zuschlagstoffwaagen und Übergabestellen.

In der Industrie wird die Abriebfestigkeit durch Methoden wie Schleifen oder Sandstrahlen bestimmt. Die Prüfung wird nach DIN ISO 4649 durchgeführt

Verschleißschutzwerkstoffe

Bei Stahl liegen die Vorteile bei den Gleiteigenschaften und seiner Verfügbarkeit. Nachteile sind seine Anfälligkeit für Korrosion, die hohe Lärmentwicklung im Betrieb, die schlechten Abriebwerte und seinem Gewicht. Anlagenkomponenten müssen mittelfristig komplett ausgetauscht werden. Stahl wird auf Anlagenkomponenten aufgeschweißt oder geschraubt. Er kommt vor bei Prallplatten, Mischwerkzeugen und Mischerböden.

Vorteile bei Keramik sind die Korrosionsbeständigkeit, der hohe Verschleißwiderstand und die guten Gleiteigenschaften (poliert). Die Nachteile sind der Preis, die hohe Sprödigkeit und das Gewicht. Auch bei kleinen Schäden entsteht hoher Reparaturaufwand. Die typischen Einsatzgebiete sind Mischerböden und Wände sowie Vibrorinnen.

Bei Gummi kann man die hohe Elastizität und Lärmdämmung als Vorteile sehen. Die Nachteile sind die Unverträglichkeit gegenüber Ölen und Fetten (Mischerschutz), schnelle Alterung unter Einfluss von Luft, Sauerstoff, Licht und Wärme. Das Material wird durch die Alterung spröde und bricht, es besteht die Möglichkeit der Absorption von Flüssigkeiten. Auch kleinere Schäden machen einen großflächigen Austausch der Beschichtung erforderlich. Eingesetzt wird Gummi als Beschichtung von Aufgabestellen, Zuschlagstoffwaagen, Trichtern und Mischerböden.

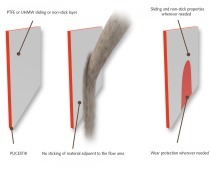

Die Vorteile von Kunststoff PE liegen bei seiner Elastizität, der Lärmdämmung und dem einfachen Zuschnitt. Die Nachteile liegen wie bei Gummi bei der Alterung und dem, auch bei kleinen Schäden, erforderlichen Austausch der Beschichtung und dem geringen Verschleißwiderstand. Typischerweise eingesetzt als Beschichtung von Aufgabestellen.

Verschleißschutzwerkstoff PUCEST®

Einen optimalen Verschleißschutz bieten die von der Firma PUCEST® protect GmbH entwickelten und produzierten reparablen Verschleißschutzsysteme und Auskleidungen aus dem Werkstoff PUCEST®. Sie überzeugen durch lange Standzeiten und eine hervorragende Verschleiß- und Abriebfestigkeit, die die Abriebwerte von Gummi, Stahl, und auch von anderen Werkstoffen auf PUR-Basis übertrifft.

Der Werkstoff, dessen Rezeptur in jahrelanger Forschung immer weiter für die Bedürfnisse extremer Verschleißbeanspruchung optimiert wurde, hält den mechanischen Belastungen bei einem Abrieb von nur 5,3 mm3 (65° Shore A) bzw. 8,8 mm3 (85° Shore A), hervorragend stand und zeichnet sich auch bei der Reißdehnung und Reißfestigkeit aus (Tabelle 2). Ein weiterer großer Vorteil ist die Reparaturfähigkeit.

Ein kompletter Austausch der meist nur partiell verschlissenen Anlagen-Komponenten ist durch die Reparaturfähigkeit mittels PUCEST® TIX nicht mehr nötig. Ein spachtelbarer Verschleißschutz, bestehend aus einem pastösem Zweikomponentensystem auf Polyurethanbasis, der speziell zur Reparatur verschlissener PUCEST®-Platten entwickelt wurde. Problemlos kann die Verarbeitung im do-it-yourself-Verfahren am Einsatzort erfolgen.

Für die Industrie wird es in der Zukunft immer wichtiger werden die Lärmemissionen zu reduzieren. Lärm belastet die Mitarbeiter am Arbeitsplatz sowie die Umgebung der Werke. Trotz immer schärferer Umweltauflagen sind technologiebedingt die Schalldruckpegel sehr hoch. Die beste Lärmminderungsmaßnahme ist immer die Verringerung der Lärmemission am Entstehungsort. Deshalb werden Schallschutzmaßnahmen, die der Schallentstehung entgegenwirken, immer wichtiger. Mit Auskleidungen oder Komponenten aus PUCEST® kann der Geräuschpegel deutlich reduziert werden, wodurch Kosten für passive Lärmschutzmaßnahmen eingespart werden können.

//www.pucest.com" target="_blank" >www.pucest.com:www.pucest.com