Wirtschaftliche Reduzierung des Fülleranteils

Bei der Gewinnung und der Weiterverarbeitung von Natur- und Brechsand entsteht durch den Abrieb im Brecher, in den Sieben und bei der Förderung ein Feinstaub. Dieser Feinstaubanteil mit einer Korngröße unter 90 μm wird als Füller bezeichnet. Der auf diese Weise entstandene Füllergehalt liegt in der Regel zwischen 15 und 25 %. Da für viele Anwendungen ein Fülleranteil unter 10 bis 5 % gefordert ist, muss der Anteil auf den gewünschten Sollwert reduziert werden. Grundsätzlich gibt es für diese Aufgabenstellung zwei unterschiedliche Prozesse, das Nass- bzw. Trockenverfahren.

Bei Nassanlagen wird bereits an den Siebmaschinen Wasser zugegeben und der Füller in einer Waschanlage entfernt. Die Vorteile dieses Systems liegen darin, dass der Fülleranteil auf annähernd 0 % reduziert werden kann, das Füllermaterial in Schlammform abgeschieden wird und somit einfacher deponiert werden kann. Bei diesem mehrstufigen Verfahren sind jedoch die Investitionskosten hoch und die Anlage muss hinsichtlich Verschleiß und Korrosion entsprechend aufwändig ausgeführt werden. Falls trockenes Endmaterial benötigt wird, muss dieses in speziellen Trocknungsanlagen getrocknet werden, wobei wieder Investitions- und Betriebskosten anfallen.

Die trockenen Verfahren hingegen sind vom Prozess her einfacher und müssen mittels einer Filteranlage entstaubt werden. Der Füller kann über spezielle Siebmaschinen oder über einen Kaskadensichter reduziert werden. Da die Siebmaschinen im Vergleich zum Sichter höhere Investitionskosten verursachen und die Siebdecken aufgrund von Verschleiß in bestimmten Intervallen erneuert werden müssen, stellt der Kaskadensichter die wirtschaftlichere Lösung dar. Ein weiterer Vorteil der Sichteranlage liegt darin, dass sie mit wenig Mehraufwand in die Anlagenentstaubung integriert werden kann.

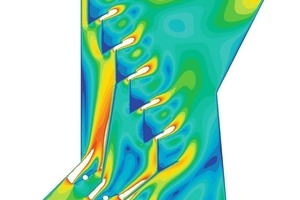

Die Schwierigkeit liegt dabei im Auflösen der Agglomerate, d.h. den Feinanteil vom Grobanteil abzulösen und eine hohe Trennschärfe von Grob- und Feingut im Luftstrom zu erreichen (Bild 1 und Bild 2). Die Auslegung der Luftmenge erfolgt dabei über das sogenannte Grenzkorn, indem die Steiggeschwindigkeit des Luftstromes genau der Sinkgeschwindigkeit des Grenzkorns angepasst wird. Das Grenzkorn ist jene Korngröße, die zu 50 % abgeschieden wird.

Eine wichtige Voraussetzung für eine optimale Entfüllerungsleistung ist, dass der Feuchtigkeitsgehalt des Sandes unter 1,5 % liegt. Denn je höher die Feuchtigkeit ist, desto höher sind der Haftkornanteil und die erforderlichen Scherkräfte, die zum Ablösen des Haftkorns benötigt werden. Für eine effiziente Trennung und den wirtschaftlichen Betrieb ist eine möglichst homogene Material- und Luftverteilung über die gesamte Breite des Sichters anzustreben.

Aufbauend auf die langjährigen Erfahrungen beim Sichten von verschiedenen Materialien (beispielsweise MDF-Fasern, Sägespäne, Bauschutt, Schotter, Müll) hat die Scheuch GmbH einen Kaskadensichter speziell für die Entfüllerung in der Kies- und Schotterindustrie entwickelt.

Das Material wird in der Regel über ein Förderband (1) und eine speziell gestaltete Pendelklappe (2) von oben in den Sichter (3) eingebracht (Bild 3). Die Pendelklappe sorgt dafür, dass möglichst wenig Leckluft in den Sichter gelangt und somit störende Einflüsse auf die Trennschärfe vermieden werden. Das Material fließt von oben nach unten über mehrere Kaskaden. Die zum Sichten benötigte Luft wird von unten angesaugt und im Querstrom mittels der als Düsen dienenden Kaskaden mit hoher Geschwindigkeit durch das Material geblasen (4). Dadurch werden hohe Scherkräfte erzeugt, welche das Feinstkorn vom Grobkorn lösen.

In weiterer Folge ist es von Bedeutung, eine gleichmäßige Aufwärtsströmung zu erzielen, um eine Schwerkrafttrennung vornehmen zu können. Dabei fällt das Grobkorn über eine Pendelklappe (5) unten aus dem Sichter, während das Feinstkorn mit der Luftströmung nach oben mitgenommen (6), einer Entstaubungsanlage zugeführt und über eine Zellenradschleuse ausgetragen wird.

Mit CFD-Simulationen und konstruktiven Optimierungen konnte die Trennschärfe weiter verbessert werden (Bild 4). Durch die homogenere Luftströmung lässt sich der Überkornanteil im Füller minimieren und somit die Entfüllerung noch effizienter realisieren. Wahlweise kann über eine Zwangsbelüftung das Sichtergebnis weiter optimiert werden, indem mittels eines zusätzlichen Ventilators über die Lufteinlassöffnungen der Unterdruck im Sichter ausgeglichen und die störenden Lecklufteinflüsse am Materialein- und -ausfall minimiert werden. Neben einer hervorragenden Trennleistung kann der Fülleranteil mit dem Kaskadensichter von Scheuch variabel eingestellt werden. Ein 25 % Fülleranteil kann beispielsweise auf 5 % oder bei entsprechenden Rahmenbedingungen auch auf geringere Anteile bis etwa 2 % zuverlässig reduziert werden.

Bei der Entwicklung dieses Sichters wurde auch auf den Verschleißschutz und somit auf eine hohe Lebensdauer der Anlage besonderer Wert gelegt. So werden zum einen durch eine optimierte Luftführung im Sichtergehäuse Geschwindigkeitsspitzen in Wandnähe minimiert und zum anderen werden gefährdete Stellen mit verschleißfesten, auswechselbaren Materialien ausgestattet. Diese Sichter können bis zu einer Materialaufgabemenge von 85 t/h eingesetzt werden; für größere Materialmengen werden einzelne Kaskadensichter-Linien parallel betrieben.

Mit der Auslegung und Lieferung von Absaug- und Sichteranlagen aus einer Hand bietet Scheuch dem Betreiber optimal aufeinander abgestimmte Systeme mit höchster Wirtschaftlichkeit und Verfügbarkeit (Bild 5). Bei der Inbetriebnahme wird der Sichter durch den Service-Techniker abhängig vom gewünschten Entfüllerungsgrad, der Sinkgeschwindigkeit des Grenzkorns sowie der Materialfeuchte optimal eingestellt. Die Einstellwerte können vom Betreiber später durch das Anpassen der Gesamtluftmenge selbst nachjustiert werden, falls sich die Zusammensetzung des Ausgangsmaterials verändert bzw. andere Entfüllerungsgrade bzw. Größen des Grenzkorns erforderlich sind. Seit dem Jahr 2000 arbeitet der erste Sichter nach diesem innovativen System im Schotterwerk Gradenberg/Österreich (Bild 6), weitere 10 Anlagen sind seitdem in der Praxis installiert worden (Bild 7).

Scheuch GmbH, Aurolzmünster (A),

Tel.: +43 7752 905-0, www.scheuch.com