Zementindustrie setzt bei Abgasreinigung auf Scheuch Technologien

Vor zehn Jahren nahm Scheuch bei Lafarge in Mannersdorf, dem größten Zementwerk Österreichs, die erste semi-dust scr-Anlage in Betrieb. Seither hat das oberösterreichische Unternehmen seine weltweit führende Stellung bei der Abgasreinigung in der Steine-Erden-Industrie mit Technologien wie deconox®, xmercury oder RTO untermauert. Allen voran in der Zementindustrie aber auch in der Kalk-, Gips- und Baustoffindustrie kann Scheuch zahlreiche Großprojekte vorweisen und bewies seine Lösungskompetenz – erfolgreich, zuverlässig und alles aus einer Hand.

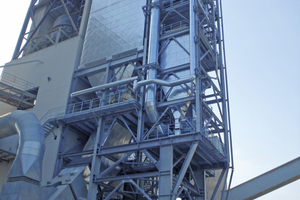

Bei Scheuch fließt die Erfahrung aus nahezu sechs Jahrzehnten Umwelttechnologie in alle Anlagen und Projekte ein. Weltweit bekannt wurde das Unternehmen durch seine bahnbrechenden Innovationen in der Staubfiltration. Lafarge Mannersdorf war bereits im Jahr 2005 der Geburtsort der emc-Technologie von Scheuch. Mit den 10 m langen Filterschläuchen wurde damals der Filtrationsmarkt revolutioniert. Einige Jahre später beschritt Scheuch abseits der Filtration neue Wege. Emissionsrichtlinien wurden in der Zementindustrie immer strenger, neue Lösungen zur Abgasreinigung waren gefragt. Scheuch investierte sehr viel in Forschung und Entwicklung sowie in Pilotanlagen. Zur Bewährungsprobe für das neue Geschäftsfeld in der Praxis kam es im Jahr 2012: Im Zementwerk von Lafarge in Mannersdorf in Niederösterreich wurde von Scheuch die weltweit erste semi-dust scr-Anlage in Betrieb genommen.

SCR – Selektive katalytische Reduktion

Zur Reduzierung von Schadgasen wie Stickstoffoxide, Ammoniak oder organischen Verbindungen hat Scheuch die SCR-Technologie (Selektive katalytische Reduktion) optimiert und für die Zementindustrie anwendbar gemacht. Die scr-Anlage bei Lafarge wurde für einen NOx-Grenzwert von 200 mg/Nm³ ausgelegt und somit wurde eine erhebliche Reduktion der Gesamtbelastung erreicht. Dieser Pilot war für uns alle ein Meilenstein, berichten Dr. Christopher Ehrenberg und Bernhard Köck von der Lafarge Zementwerke GmbH.

„In Deutschland hatten alle Kohlekraftwerke SCR, die Zementindustrie war zu dieser Zeit noch nicht auf diesem technologischen Stand. Deutschland und Österreich sind in der Zementindustrie weltweit vorgeprescht. Es gab ein politisches Ziel, die Emissionswerte zu reduzieren. In Österreich starteten wir als erstes und größtes Zementwerk dazu gemeinsam mit Scheuch ein Pilotprojekt“, berichtet Dr. Christopher Ehrenberg, Industrial Manager CE bei der Lafarge Zementwerke GmbH. „Für das Werk und für alle Mitarbeiterinnen und Mitarbeiter war dies eine große Auszeichnung. Auch von unseren Stakeholdern wurde es sehr wohlwollend goutiert, dass der Standort Mannersdorf mit einer neuen Technologie die Stickoxide reduziert.“

„Wir haben mit unseren Lieferanten die Verfahren diskutiert. Scheuch war dabei immer einer der innovativsten Partner. Weltweit hat es nicht viele gegeben. Scheuch hat sich sehr engagiert und einen Piloten entwickelt“, ergänzt Bernhard Köck, Optimisation Manager (Umwelt, Qualität, Prozess) bei Lafarge. „Es war eine absolut positive Zusammenarbeit, so wie wir es von Scheuch gewohnt waren. Es gab einen regelmäßigen gegenseitigen Erfahrungsaustausch, beide Seiten haben dabei viel voneinander gelernt. Die Anlage läuft nach wie vor einwandfrei. Geändert haben sich nur die Katalysatoren selbst. Dieser Pilot war für uns alle ein Meilenstein. Mannersdorf hat trotz kleinerer Probleme bewiesen, dass die Technologie funktioniert. SCR war für uns ein Startschuss, um den Umweltgedanken im Konzern und bei den Mitarbeitern zu verankern. Es war ein wichtiger Baustein, der zeigte, dass wir für die Umwelt etwas tun und uns in die richtige Richtung entwickeln.“

Je nach Produktionsprozess, Platzbedingungen, Emissionsziele und weiteren Strategien der Zementhersteller entwickelte der Lufttechnik-Spezialist maßgeschneiderte Anlagen. Die Zielsetzung für Scheuch und seine Kunden war dabei aber immer die gleiche: die Abgasemissionen möglichst stark zu reduzieren. Abhängig von der Anlagenkonfiguration steht entweder ein high-dust-, semi-dust- oder low-dust scr-System zur Verfügung, um sehr niedrige Stickstoffoxid-Emissionswerte zu erreichen. Während man bei semi- bzw. high-dust scr-Anlagen von der für die Entstickung optimale Abgastemperatur aus dem Drehrohrofen profitiert, muss im Gegenzug bei low-dust scr-Anlagen die Abgastemperatur angehoben werden.

Weitere erfolgreiche Emissionsminderungsanlagen in der Zementindustrie

Aufgrund der Erfahrungen mit dem ersten Referenzprojekt in Mannersdorf konnten weitere SCR-Technologieentwicklungen verwirklicht und revolutioniert werden. Daraus folgten weitere erfolgreiche high-dust scr-Anlagen von Scheuch. Beispielsweise in Deutschland im Jahr 2018 bei der Heidelberg Cement AG (Werk Geseke) und 2019 bei der Dyckerhoff GmbH (Werk Göllheim). Für beide Zementproduzenten lieferte Scheuch die passende Lösung.

Eine low-dust scr-Anlage kam 2021 bei Industria Cementi Giovanni Rossi in Italien zum Einsatz. Die Besonderheit ist, dass mit im SCR-Reaktor integrierten Wärmetauschern ein Großteil der Energie, die zum Aufheizen verwendet werden muss, wieder zurückgewonnen wird. Der Vorteil gegenüber der high-dust scr-Anlage ist, dass wegen des staubfreien Abgases relativ kleine Katalysatorvolumina eingesetzt werden können und dadurch lange Standzeiten erreicht werden können.

Deconox® – ein patentiertes, kombiniertes Verfahren aus einer regenerativen thermischen Oxidation (RTO) und integrierten SCR-Anwendung

Deconox®, ein patentiertes Verfahren zur kombinierten Entstickung und Abscheidung organischer Verbindungen, feierte 2016 bei der Kirchdorfer Zementwerk Hofmann GmbH in Österreich seine Premiere. Bei diesem Verfahren wird Energie aus schadstoffhaltiger Abluft genutzt, um damit weitere Schadstoffe wie Stickoxide oder organische Verbindungen abzubauen. So kommt es zu einer deutlich verringerten Emission im industriellen Umfeld sowie zur Vermeidung unangenehmer Gerüche. Da sich zudem die Restenergie in den Produktionsprozess zurückführen oder anderweitig verwerten lässt, wird damit auch ein wesentlicher Beitrag zur Energieeinsparung geleistet. Deconox® ist die Kombination einer regenerativen thermischen Oxidation (RTO) mit einer low-dust scr und vereint diese beiden erprobten Technologien in einem System.

Xmercury zur Quecksilberabscheidung

Die W&P Zement GmbH in Österreich ließ 2017 von Scheuch eine RTO-Anlage mit der Option für die Erweiterung zu deconox® errichten. Dieses Zementunternehmen vertraute bereits 2015 in der Quecksilberabscheidung auf die Lösungskompetenz von Scheuch. Die Entwicklung einer Pilotanlage erfolgte in enger Zusammenarbeit mit dem Kunden. Mit dem xmercury-Verfahren konnte Scheuch die Ausscheidung von Quecksilber bei der W&P Zement GmbH um 90 % reduzieren.

Regenox – maßgeschneidert für den Kunden

Das regenox-Verfahren entwickelte Scheuch im Jahr 2020 für die Märker Zement GmbH in Deutschland. Scheuch ging auch bei dieser Anlage auf die speziellen Bedürfnisse und Anforderungen des Zementherstellers ein. Ausgangsbasis war das bewährte deconox®-Verfahren. Diese wurde im ersten Ausbauschritt erstmalig als regenox ausgeführt. Dabei wird der Nachverbrennungsteil vorerst nicht umgesetzt, planungstechnisch aber bereits berücksichtigt. Mit Hilfe dieser hochmodernen Anlage können die geltenden, sehr niedrigen Emissionsgrenzwerte zuverlässig und auch nachhaltig eingehalten werden. Mit der regenox-Anlage hat die Märker Zement GmbH die Flexibilität, diese in einem zukünftigen Ausbauschritt zu einer vollwertigen deconox®-Anlage auszubauen.

Was 2012 mit der ersten semi-dust scr-Anlage bei Lafarge in Mannersdorf begann, wurde im vergangenen Jahrzehnt in enger Zusammenarbeit und ständigem Austausch mit den Kunden zu einem breiten Portfolio an Abgasreinigungsverfahren für die Steine-Erden-Industrie ausgebaut. Heute kann Scheuch all seinen Kunden für sämtliche Bereiche der Grund- und Baustoffindustrie integrierte und schlüsselfertige Anlagenlösungen für die Abgasreinigung, abgestimmt auf die individuellen Kundenbedürfnisse, anbieten. Alle von Scheuch entwickelten Verfahren haben sich in der Praxis bestens bewährt.

Halle 4, Stand 111