Wie gut eignen sich Sekundärrohstoffe der Abbruch- und Bauindustrie zur Herstellung neuartiger Geopolymer-Baustoffe?

Die weltweite Produktion hochwertiger Baustoffe verursacht einen enormen Ressourcenverbrauch und setzt beachtliche Mengen an CO2 frei, was den europäischen bzw. weltweiten Klimaschutzzielen entgegenwirkt. Dementsprechend sollten künftig verstärkt ressourcen- und klimafreundlichere Baustoffe auf Basis eines Upcyclings mineralischer Reststoffe verwendet werden. Als vielversprechende Baustoffklasse kommen sogenannte Geopolymere in Frage. In der vorgestellten Arbeit werden Geopolymer-Baustoffe aus aufbereiteten mineralischen Baureststoffen entwickelt und auf ihre Werkstoffparameter untersucht. Durch die Nutzung aufbereiteter Abrissbaustoffe werden Rohstoffressourcen recycelt und gleichzeitig Deponieraum geschont. Durch einen energieärmeren Herstellungsprozess werden CO2-Emissionen eingespart.

1 Einleitung und Aufgabenstellung

Im Jahr 2019 wurden allein in Deutschland 222 678 neue Bauvorhaben genehmigt [1]. Für die Erstellung von Neubauten in dieser Größenordnung werden den Anforderungen entsprechend große Mengen geeigneter Baustoffe benötigt wie beispielsweise Beton, Porenbeton, Kalksandstein oder Ziegelsteine. Allen Baustoffen ist gemein, dass für ihre Herstellung in Thermoprozessanlagen bedeutende Rohstoff- und Energie-Ressourcen eingesetzt werden müssen. Während der thermischen Behandlung bei hohen Temperaturen werden sowohl durch die Verbrennung von Primärbrennstoffen als auch durch die Decarbonatisierung der mineralischen Einsatzstoffe entsprechende Mengen CO2 emittiert.

Um die Klimaschutzziele zu erreichen, sollten sich Baustoffe der Zukunft bereits bei ihrer Herstellung durch einen geringeren Energieverbrauch, verminderte CO2-Emissionen, einen machbaren Anteil an Recyclingmaterial und Rückführbarkeit in den Stoffkreislauf auszeichnen. Allein in Deutschland sind im Jahr 2018 über 228 Mio. t Bau- und Abbruchabfälle angefallen [2]. Es findet bereits seit vielen Jahren ein brauchbares Wertstoffrecycling statt, wobei die metallischen Bestandteile wie Eisen, Stahl sowie Kupferleitungen, Holz und Kunststoffe von den anorganischen Wandbaustoffen, Putzen und Mörtel getrennt und in den Wertstoffkreislauf rückgeführt werden. Jedoch wird von den anorganischen Abbruchmaterialien immer noch ein großer Anteil auf Bauschuttdeponien verbracht und blockiert dort wertvollen Deponieraum [3; 4].

Die hier vorgestellte Arbeit beschäftigt sich mit einer neuartigen Baustoffklasse, den sogenannten Geopolymeren. Dabei handelt es sich um kalterhärtende Bindebaustoffe die bei ihrer Herstellung einen vergleichsweise bedeutend geringeren Primärenergieverbrauch benötigen mit entsprechend niedrigeren CO2-Emissionen [5]. Aus Literaturdaten ist bekannt, dass Geopolymere auf Basis von Metakaolin, Flugaschen sowie Hochofenschlacken synthetisiert wurden und dabei auch Primärenergie und Kosten eingespart wurden [6]. Die flugaschebasierten Geopolymere erweisen sich im Vergleich als besonders umweltfreundlich. Dies wird hauptsächlich darauf zurückgeführt, dass keine Verbrennungs- oder Trocknungsprozesse mehr nötig sind [6]. Um diesem Umweltgedanken weiter Rechnung zu tragen, wurden außerdem Geopolymere auf Basis von Ziegelbruch und Betonreststoffen hergestellt [8 – 12]. Im Folgenden werden verschiedene typische Abbruchmaterialien und Reststoffe aus dem Baubereich wie Ziegelbruch, Ziegelschleifstaub, Mischbauschutt und Betonbauschutt bezüglich ihrer Eignung als Recyclingrohstoffe zur Herstellung neuartiger Geopolymer-Baustoffe untersucht. Dabei soll insbesondere geprüft werden, ob die genannten Reststoffe sich bereits in ihrer „Reinform“ als singuläre Feststoffbestandteile zur Geopolymer-Herstellung eignen.

2 Materialien und Methoden

2.1 Stand der Technik

Nach heutigem Wissensstand ist die Geopolymerisation ein komplexer mehrphasiger Reaktionsprozess, der in drei Hauptschritte unterteilt wird:

1. Die An- und Auflösung von Silikaten und Aluminosilikaten z.B. in Metakaolin oder Flugaschen durch das Aufbrechen von Si-O-Si – oder Si-O-Al – Bindungen in alkalischer Lösung. Dabei bilden sich tetraedrische Silikat- und Aluminat-Monomere gemäß nachstehender vereinfachter Reaktionsgleichung [13; 14]:

Al-Si-Mineral + NaOH (aq)⇥Na+ + Al(OH)4- + Si(OH)4 ⇥ [1]

2. Die Akkumulationsphase, in der sich die Silikat- und Aluminat-Tetraeder durch Kondensationsreaktionen alternierend miteinander verbinden:

⇥[2]

3. Die Vernetzung, bei der das gesamte System in ein anorganisches dreidimensionales Netzwerk, dem Geopolymer überführt wird [15 – 17].

⇥[3]

2.2 Materialien

Bei den hier eingesetzten Reststoffen handelt es sich um sortenreinen Ziegelschleifstaub (Bild 1 a) und sortenreinen Ziegelbruch (Bild 1 b, c), Mischbauschutt (Bild 1 d, e) und Betonbauschutt (Bild 1 f, g). Während der Ziegelschleifstaub bereits pulverförmig vorliegt, wurden die stückigen Reststoff-Fraktionen Ziegelbruch, Misch- und Betonbauschutt zunächst in einer Kugelmühle nach Bond zerkleinert und anschließend auf eine Partikelgröße x ≤ 200 µm abgesiebt. Nur der Siebdurchgang wurde für die nachfolgenden Untersuchungen zur Herstellung von Geopolymeren genutzt. Zusätzlich wurde eine pulverförmige Klasse F – Flugasche aus einem Steinkohlekraftwerk mit der Bezeichnung Microsit 10 (Bild 1 h) als weiterer Reststoff ausgewählt.

2.3 Prüfmethoden und Probenvorbereitung

2.3.1 Röntgenfluoreszenz-Analyse

Zur chemischen Charakterisierung der unterschiedlichen Reststoff-Fraktionen wurden Röntgenfluoreszenz-Analysen durchgeführt. Zu diesem Zweck kam ein RFA-Gerät des Typs Axios der Firma PANalytical zum Einsatz, wobei es sich um ein wellenlängendispersives Sequenz-Spektrometer (WDXRF), betrieben mit einer Rhodium-Anode handelt. Zur quantitativen Analyse der Reststoffe wurde zunächst der Glühverlust bei 950 °C über einen Zeitraum von 2 h bestimmt. Nachfolgend wurden die pulverförmigen Proben mit Dilithiumtetraborat (Li₂B₄O₇) vermengt und bei 1070 °C in Platintiegeln aufgeschmolzen. Die erhaltenen Schmelztabletten wurden mit obengenannter RFA analysiert und mittels zugehöriger Software ausgewertet.

2.3.2 Röntgenbeugungs-Analyse

Die mineralogischen Phasen der Reststoffe wurden mittels Röntgendiffraktiometer (XRD) ermittelt. Zu diesem Zweck wurden die pulverförmigen Proben im so genannten Backloading-Verfahren präpariert. Zur Untersuchung der Proben wurde ein Röntgendiffraktometer vom Typ X’Pert PRO der Firma PANalytical eingesetzt, dessen Kathodenröhre mit einer Kupfer-Anode betrieben wird. Dabei wurden die Generatoreinstellungen 40 mA bei 45 kV gewählt. Die erhaltenen Beugungsdiagramme wurden mittels Datenbank ausgewertet und daraus die mineralogische Zusammensetzung ermittelt.

2.3.3 Herstellung von Geopolymer-Steinen aus Reststoffen

Für die Herstellung der Geopolymer-Steine wird eine alkalische Aktivierungslösung aus einem flüssigen Natriumsilikat-Wasserglas der Sorte „Betol 39 t“ der Woellner-Werke, Ludwigshafen vorgelegt. Unter ständigem Rühren werden langsam feste NaOH-Pellets zugegeben, bis die Lösung aus 85,46 Gew.-% flüssigem Natriumsilikat und 14,54 Gew.-% Natriumhydroxid besteht. Dabei wird die Lösung über einen Zeitraum von 24 Stunden ständig gerührt.

Zur Herstellung der Geopolymer-Steine wird je 3 kg aufbereitetem Reststoff-Pulver 1 kg Aktivator-Lösung zugegeben. In dieser Versuchsreihe werden die Geopolymer-Steine ausschließlich aus jeweils 100 Gew.-% der aufbereiteten sortenreinen Reststoff-Zuschläge hergestellt. Die Versuchsansätze werden in einem Labormischer über einen Zeitraum von jeweils 15 min mit einer Umdrehungsgeschwindigkeit von 250 U/min homogenisiert. Die homogene Paste wird unmittelbar in Formen aus Silikon eingefüllt und dabei eingebrachte Luftblasen werden über einen Zeitraum von 5 min auf eine Vibrationsplatte ausgetrieben. Für die Aushärtung werden die Bindebaustoff-Proben bei definierten Bedingungen, nämlich über einen Zeitraum von stets 48 Stunden und einer Temperatur von 85 °C durch PE-Folie gegen Austrocknung geschützt im Trockenschrank gelagert.

Nach dem Aushärtungsprozess werden die Geopolymer-Prüflinge entformt und mittels Sägen und Schleifen zu geeigneten Probekörpern verarbeitet. Dabei wurden Druckprüfkörper einer Kantenlänge von (L x B x H) 40 mm x 40 mm x 40 mm Dreipunkt-Biegebruchprüfkörper einer Kantenlänge von (L x B x H) 160 mm x 40 mm x 40 mm und Probeplatten zur Untersuchung der Wärmeleitfähigkeit mit den Maßen (L x B x H) 100 mm x 100 mm x 25 mm hergestellt. Alle Proben, die beim Sägen und Schleifen mit Wasser in Kontakt kommen, werden vor der Messung werkstofftechnischer Kenngrößen im Trockenschrank bis zur Gewichtskonstanz getrocknet und danach bis zur Messung im Exsikkator gelagert.

2.3.4 Werkstofftechnische Prüfungen

Die Ermittlung der Druck- und Biegebruchfestigkeiten erfolgt in Anlehnung an die Norm DIN EN 196 Teil 1 [18]. Für die Druckprüfung wird der Druckaufbau auf die Prüffläche mit einer Geschwindigkeit von 1,5 N (mm2 s)-1 durchgeführt und für die Biegebruchprüfung mit einer Geschwindigkeit von 0,05 kN s-1.

2.3.5 Bestimmung der Rohdichte und Wärmeleitfähigkeit

Für diese Untersuchungen werden die trockenen und auf Raumtemperatur abgekühlten plattenförmigen Prüfkörper gewogen und die äußeren Proben-Abmessungen ermittelt. Gemäß der Formel „Dichte = Masse / Volumen“ erfolgt die Dichte-Berechnung der Prüfkörper. Die Wärmeleitfähigkeiten λ10,tr. wurden in Anlehnung an die Prüfnorm DIN EN ISO8302:1991 mit der sogenannten Plattenmethode bestimmt [19]. Dabei wird die zu messende Probe zwischen einer Heiz- und einer Kühlplatte fixiert und Wärmeleitfähigkeiten bei 15 °C, 20 °C und 35 °C Probenmittel-Temperatur gemessen. Mehrere Sensoren bestimmen ständig die tatsächlichen Temperaturen der Probenoberflächen. Außerdem wird die zur Aufrechterhaltung der Temperaturen benötigte elektrische Leistung und Stromstärke ermittelt. Die Wärmeleitfähigkeiten werden in Abhängigkeit von den jeweiligen Probenmittel-Temperaturen mit nachstehender Gleichung (4) berechnet, wobei noch die Fläche A der Probe und die Schichtdicke d berücksichtigt werden:

⇥[4]

Anschließend wird durch lineare Regression die Wärmeleitfähigkeit λ10,tr. bei der Probenmittel-Temperatur 10 °C abgelesen.

3 Ergebnisse

3.1 Chemische Analyse der Reststoffe

Die Untersuchung der chemischen Zusammensetzung der Reststoffe erfolgte mittels Röntgenfluoreszenz-Analyse (XRF). Die Ergebnisse sind in Tabelle 1 aufgeführt. Die Bestimmung des Glühverlustes erfolgte jeweils bei 950 °C.

Aus der Untersuchung geht hervor, dass alle untersuchten Reststoffe zwischen 52,4 bis 63,4 Gew.-% SiO2 enthalten. Der Al2O3-Gehalt von Ziegelschleifstaub, Ziegelbruch und der Flugasche liegt zwischen 17,9 bis 25,2 Gew.-%. Die Al2O3-Gehalte im Misch- und Betonbauschutt liegen dagegen nur bei 5,3 und 3,1 Gew.-%. Bei den CaO-Gehalten verhält es sich umgekehrt. Hier enthalten der Misch- und Betonbauschutt vergleichsweise höhere Gehalte von 13,4 und 17,9 Gew.-%, während der Ziegelschleifstaub nur 5,4 Gew.-%, der Ziegelbruch nur 8,6 Gew.-% und die Flugasche nur 4,2 Gew.-% CaO enthalten. Alle Reststoffe enthalten nur relativ geringe Gehalte an Spurenbestandteilen.

Aus den Gleichungen 1 bis 3 geht hervor, dass zur Geopolymerbildung die Silikat- und Aluminat-Gehalte in den Reststoffen eine bedeutende Rolle spielen, da es sich dabei um die strukturbildenden Moleküle/Einheiten handelt. Während in allen Reststoffen die SiO2-Gehalte in etwa der gleichen Größenordnung vorliegen und im Ziegelschleifstaub, Ziegelbruch und Flugasche auch die Al2O3-Gehalte in ähnlicher Größenordnung enthalten sind, kann bei diesen Reststoffen mit ähnlichen Geopolymerreaktionen gerechnet werden. Da der Misch- und Betonbauschutt allerdings geringere Al2O3-Gehalte aufweisen, könnte bei diesen Reststoffen ein anderes Abbindeverhalten mit entsprechend unterschiedlichen Werkstoffeigenschaften der Produkte resultieren [20 – 22]. Es kann auch davon ausgegangen werden, dass die in den Reststoffen enthaltenen Spurenelemente weitestgehend schwerlöslich in der sich ausbildenden Geopolymerstruktur integriert werden [21].

3.2 Mineralogische Analyse der Reststoffe

Die nachfolgend angegebenen Ergebnisse der mineralogischen Analyse korrelieren mit den Ergebnissen der chemischen Analyse. Aus der mineralogischen Analyse (XRD) geht hervor, dass der Ziegelschleifstaub,dessen Diffraktogramm exemplarisch für alle Messungen in Bild 3 dargestellt ist, die Minerale Quarzit, Hämatit, Gehlenit, Albit und Mikroklin enthält. Im Ziegelbruch sind infolge desselben Herkunftsortes dieselben Minerale nämlich Quarzit, Hämatit, Gehlenit, Albit und Mikroklin enthalten. Außerdem werden noch Muskovit und Natrium-Aluminiumoxid-Silikate detektiert. Der Mischbauschutt enthält Quarzit, Calcit, Dolomit und Sanidin. Andere mineralogische Phasen, die man erwarten würde, sind aufgrund zu geringer Konzentrationen nicht nachweisbar. Der Betonbauschutt unterscheidet sich mineralogisch sehr von der Zusammensetzung des Mischbauschutts. Im Betonbauschutt sind die Mineralphasen Quarzit, Hämatit, Gehlenit, Albit und Mikroklin enthalten. Aus der Analyse der Flugasche geht hervor, dass diese die Minerale Quarzit, Hämatit, Gehlenit, Albit und Mikroklin enthält.

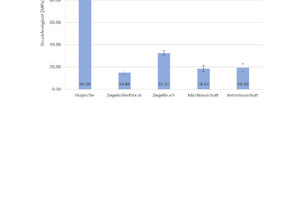

3.3 Bestimmung der Druckfestigkeiten

Für die Bestimmung der Druckfestigkeiten werden jeweils 15 Geopolymer-Probekörper jeder Zusammensetzung gemessen, die Ergebnisse gemittelt und die Standardabweichungen berechnet (Bild 4). Aus Bild 4 geht hervor, dass die mit reiner Flugasche (100 Gew.-%) hergestellten Geopolymere mit 96,6 MPa höchste Druckfestigkeiten erreichen. Die schlechtesten Druckfestigkeiten mit 14,9 MPa zeigen die mit reinem Ziegelschleifstaub (100 Gew.-%) hergestellten Geopolymere. Wird der Ziegelschleifstaub gegen gemahlenen Ziegelbruch (100 Gew.-%) ausgetauscht, so resultieren Geopolymer-Druckfestigkeiten von 32,31 MPa. Die mit reinem Mischbauschutt (100 Gew.-%) und reinem Betonbauschutt (100 Gew.-%) hergestellten Geopolymere weisen Druckfestigkeiten von 18,7 MPa und 19,3 MPa auf.

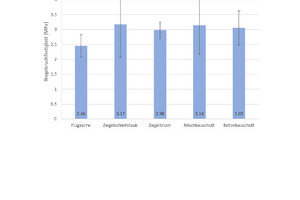

3.4 Bestimmung der Biegebruchfestigkeiten

Für die Bestimmung der mittleren Biegebruchfestigkeiten wurden von jeder Geopolymersorte 6 Probekörper geprüft und die Mittelwerte sowie Standardabweichungen berechnet (Bild 5). Aus der Untersuchung geht hervor, dass die Biegebruchfestigkeiten aller Geopolymer-Sorten in der gleichen Größenordnung liegen. Die mit reiner Flugasche (100 Gew.-%) hergestellten Geopolymere zeigen mit 2,5 MPa die niedrigsten Werte; die Geopolymere mit reinem Ziegelschleifstaub (100 Gew.-%) zeigen mit 3,2 MPa die höchsten Biegebruchfestigkeiten.

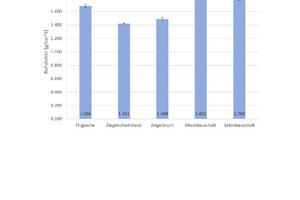

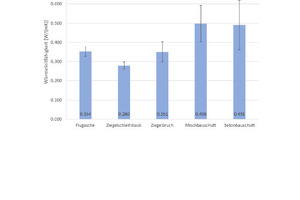

3.5 Bestimmung der Rohdichten und Wärmeleitfähigkeiten

Bild 6 zeigt die Ergebnisse der Rohdichte-Bestimmung und Bild 7 zeigt die Ergebnisse der Bestimmung der Wärmeleitfähigkeiten λ10,tr., mit je ihrer zugehörigen Standardabweichungen. Die Untersuchungen zeigen, für die Geopolymer-Steine aus Ziegelschleifstaub und aus fein gemahlenem Ziegelbruch niedrige Rohdichten von 1,4 g/cm3 bzw. 1,5 g/cm3 und damit korrelierend die niedrigsten Wärmeleitfähigkeiten λ10,tr. dieser Versuchsreihe von 0,28 W/(mK) und 0,35 W/(mK). Die Geopolymer-Steine aus Misch- und Betonbauschutt weisen höhere Dichten von 1,8 g/cm3 und damit verbunden deutlich höhere Wärmeleitfähigkeiten λ10,tr. von 0,49 W/(mK) auf. Die Geopolymer-Steine aus Flugasche weisen eine mittlere Rohdichte von 1,7 g/cm3 und entsprechend mittlere Wärmeleitfähigkeit λ10,tr. von 0,35 W/(mK) auf.

4 Zusammenfassung

Die hier vorgestellten Ergebnisse zeigen, dass es möglich ist, aus sortenrein aufbereiteten Baureststoffen neue Baustoffe auf Basis von Geopolymer-Werkstoffen zu generieren. Aufgrund unterschiedlicher Vorbehandlungen und verschiedenen chemischen Zusammensetzungen der verwendeten Baureststoffe differieren die werkstofftechnischen Ergebnisse der Geopolymer-Sorten entsprechend stark. So gelingt beim Einsatz von Flugasche die Herstellung hochfester Geopolymere. Dieser Effekt kann dadurch erklärt werden, dass die Flugaschen je nach ihrer Herkunft über vergleichsweise mehr aktivierte Silikat- und Aluminat-Gruppen verfügen, die durch die verwendete Aktivierungslösung leicht aufgeschlossen und als Reaktionspartner für die Geopolymerisation zur Verfügung stehen. Im Gegensatz zum Flugasche-Geopolymer zeigen die Geopolymere aus den übrigen Baureststoffen vergleichsweise höhere Biegebruchfestigkeiten. In Bezug auf die Geopolymer-Rohdichten und zugehörigen Wärmeleitfähigkeiten λ10,tr. zeigen die Geopolymere aus Ziegelschleifstaub und Ziegelbruch deutlich niedrigere und damit in Bezug auf die Wärmedämmeigenschaften bessere Werte als das Flugasche-Geopolymer. Dieser Effekt kann auf die höhere Mikroporosität der Ziegelwerkstoffe zurückgeführt werden.

Insgesamt gelingt die Herstellung intakter Geopolymer-Steine aus allen hier eingesetzten sortenreinen mineralischen Baureststoffen. Dies trifft selbst auf die Reststoffe Misch- und Betonbauschutt zu, die möglicherweise weniger optimal zugängliche Silikat- und Aluminat-Gruppen aufweisen. Aufgrund der vorliegenden Untersuchung sind die werkstofftechnischen Eckparameter der untersuchten sortenreinen Reststoff-Geopolymere bekannt. In weiterführenden Arbeiten können Mischungen dieser Reststoffe erfolgen und daraus Geopolymer-Steine mit maßgeschneiderten Eigenschaften hergestellt werden. Auch die Porosierung mit organischen und anorganischen Porosierungsmitteln zur Herstellung hochwärmedämmender Geopolymere bzw. Geopolymer-Schäume ist eine weitere Option. Durch das vorgestellte stoffliche Recycling aufbereiteter Baureststoffe zu neuartigen Ersatz-Baustoffen besteht die Möglichkeit bisher offene Wertstoffkreisläufe zu schließen, Rohstoff-Ressourcen und wertvolles Deponievolumen sowie unnötige CO2-Emissionen einzusparen. Es kann angenommen werden, dass am Ende ihrer Nutzungsphase verbrauchte Geopolymer-Baustoffe nach Zerkleinerung und Mahlung wieder für die Herstellung neuer Geopolymer-Baustoffe recycliert werden können.

Literatur • Literature

[1] Statistisches Bundesamt: Bautätigkeit – Fachserie 5 Reihe 1 – 2019 (2020)

[2] Statistisches Bundesamt: Abfallbilanz (Abfallaufkommen/-verbleib, Abfallintensität, Abfallaufkommen nach Wirtschaftszweigen) – 2018

[3] Fehn, T.; Teipel, U.: Werkstoffliche Aufbereitung von Wärmedämmverbundsystemen. In: Chemie Ingenieur Technik 92 (2020), Heft 4, S. 431-440. https://doi.org/10.1002/cite.201900124

[4] Fehn, T.; Kugler, F.; Tübke, B. et al.: Charakterisierung und Störstoffanalyse von rückgewonnenen Stoffströmen aus Wärmedämmverbundsystemen. In: Chemie Ingenieur Technik 93 (2021), Heft 5, S. 771-780. https://doi.org/10.1002/cite.202000215

[5] Provis, J.L.: Alkali-activated materials. In: Cement and Concrete Research 114 (2018), S. 40-48. https://doi.org/10.1016/j.cemconres.2017.02.009

[6] Izquierdo, M.; Querol, X.; Davidovits, J. et al.: Coal fly ash-slag-based geopolymers: microstructure and metal leaching. In: Journal of hazardous materials, Vol. 166 (2009), Iss. 1, pp. 561-566. https://doi.org/10.1016/j.jhazmat.2008.11.063

[7] Weil, M.; Buchwald, A.; Dombrowski-Daube, K.: How to Assess the Environmental Sustainability of Geopolymers? A Live Cycle Perspective. In: Advances in Science and Technology 69 (2010), S. 186-191. https://doi.org/10.4028/www.scientific.net/AST.69.186

[8] Zawrah, M.F.; Gado, R.A.; Feltin, N. et al.: Recycling and utilization assessment of waste fired clay bricks (Grog) with granulated blast-furnace slag for geopolymer production. In: Process Safety and Environmental Protection 103 (2016), S. 237-251. https://doi.org/10.1016/j.psep.2016.08.001

[9] Mohajerani, A.; Suter, D.; Jeffrey-Bailey, T. et al.: Recycling waste materials in geopolymer concrete. In: Clean Technologies and Environmental Policy 21 (2019), Heft 3, S. 493-515. https://doi.org/10.1007/s10098-018-01660-2

[10] Fořt, J.; Vejmelková, E.; Koňáková, D. et al.: Application of waste brick powder in alkali activated aluminosilicates: Functional and environmental aspects. In: Journal of Cleaner Production 194 (2018), S. 714-725. https://doi.org/10.1016/j.jclepro.2018.05.181

[11] Kugler, F.; Fehn, T.; Sandner, M. et al.: Microstructural and mechanical properties of geopolymers based on brick scrap and fly ash. In: International Journal of Ceramic Engineering & Science (2022). https://doi.org/10.1002/ces2.10120

[12] Kugler, F.; Karsdorf, R.; Fehn, T. et al.: Poster T1.S2 Felix.Kugler Suitability of construction and demolition residuals for the production of novel geopolymer building materials – slide 1, Ausgabe 2021

[13] J. Davidovits: Geopolymers – Inorganic polymeric new materials. In: Journal of Thermal Analysis 1991 (1991), Heft 37, S. 1633-1656

[14] Xu, H.; van Deventer, J.S.J.: The geopolymerisation of alumino-silicate minerals. In: International Journal of Mineral Processing 59 (2000), S. 247-266

[15] Mo, B.-h.; Zhu, H.; Cui, X.-m. et al.: Effect of curing temperature on geopolymerization of metakaolin-based geopolymers. In: Applied Clay Science 99 (2014), S. 144-148. https://doi.org/10.1016/j.clay.2014.06.024

[16] Silva, P. de; Sagoe-Crenstil, K.; Sirivivatnanon, V.: Kinetics of geopolymerization: Role of Al2O3 and SiO2. In: Cement and Concrete Research 37 (2007), Heft 4, S. 512-518. https://doi.org/10.1016/j.cemconres.2007.01.003

[17] Provis, J.L.; van Deventer, J.S.J.: Geopolymerisation kinetics. 1. In situ energy-dispersive X-ray diffractometry. In: Chemical Engineering Science 62 (2007), Heft 9, S. 2309-2317. https://doi.org/10.1016/j.ces.2007.01.027

[18] DIN EN 196-1:2016-11, Prüfverfahren für Zement_-Teil_1: Bestimmung der Festigkeit; Deutsche Fassung EN_196-1:2016

[19] DIN EN ISO 8302:1991-08, Wärmeschutz; Bestimmung des stationären Wärmedurchlasswiderstandes und verwandter Eigenschaften; Verfahren mit dem Plattengerät (1991)

[20] Granizo, M.L.; Alonso, S.; Blanco-Varela, M.T. et al.: Alkaline Activation of Metakaolin: Effect of Calcium Hydroxide in the Products of Reaction. In: Journal of the American Ceramic Siciety (2002), Heft 85, S. 225-231

[21] van Deventer, J.S.J.; Provis, J.L.; Duxson, P. et al.: Reaction mechanisms in the geopolymeric conversion of inorganic waste to useful products. In: Journal of hazardous materials, Vol. 139 (2007), Iss. 3, pp. 506-513. https://doi.org/10.1016/j.jhazmat.2006.02.044

[22] Christian Ka-Bik Yip: The role of Calcium in Geopolymerisation. PhD thesis, Department of Chemical and Biomolecular Engineerung, The University of Melbourne, Melbourne, 2004

Autor:

M. Eng. Felix Kugler

TH Nürnberg, Werkstofftechnik, Nürnberg/Deutschland

Felix Kugler studierte Werkstofftechnik und Neue Materialien, Nano- und Produktionstechnik an der Technischen Hochschule Nürnberg. Seit 2018 arbeitet er als wissenschaftlicher Mitarbeiter an der Technischen Hochschule Nürnberg in der Arbeitsgruppe von Prof. Dr. Wolfgang Krcmar im Bereich energieeffiziente Werkstoffentwicklung. In Zusammenarbeit mit Prof. Dr. Ulrich Teipel und der Universität Ulm strebt er seine Promotion im Themenbereich „Aufbereitung von mineralischen Sekundärrohstoffen“ an.

Weitere Autoren:

Thomas Fehn M.Sc.,

Wissenschaftlicher Mitarbeiter in der Forschergruppe für „Partikeltechnologie und Rohstoff-innovation“ (FPR) an der Technischen Hochschule Nürnberg

Maximilian Harder, Bachelorant an der Technischen Hochschule Nürnberg

Prof. Dr. rer. nat. Wolfgang Krcmar, Vorsitzender der Wissenschaftlichen Leitung und Sprecher des Forschungsbereichs Effizienz am Energie Campus Nürnberg der Technischen Hochschule Nürnberg

Prof. Dr.-Ing. Ulrich Teipel, Leiter der Fraunhofer Forschergruppe für „Partikeltechnologie und Rohstoffinnovation“ (FPR) an der Technischen Hochschule Nürnberg