MPS-Mühle nutzt jetzt die Abwärme eines GGR-Ofens und spart dadurch 600 Tonnen CO₂ jährlich

Im Interesse des Umweltschutzes, aus Betriebskosten-Gründen und zum Einsparen von Erdgas in Zeiten der Erdgas-Knappheit wurde im Werk Merdingen der Hans G. Hauri KG Mineralstoffe eine Mahlanlage in zwei Schritten zur Abwämenutzung umgebaut. Die Arbeiten wurden in Zusammenarbeit mit dem Hersteller des Ofens, Maerz Ofenbau AG, und der Mahlanlage, Gebr. Pfeiffer SE, durchgeführt.

Einführung

Das im deutschen Baden-Württemberg ansässige Familienunternehmen Hans G. Hauri KG hat sich auf den Abbau und die Veredlung von vulkanischen Gesteinen des Kaiserstuhls sowie Kalkstein aus lokalen Steinbrüchen spezialisiert (Bild 1). Seit 2017 produziert Hauri am Standort Merdingen mit einem neu gebauten GGR-Ofen von Maerz auch hochreaktiven Branntkalk (Bild 2).

Aus Umweltschutzgründen, Betriebskosten-Gründen und zum Einsparen von Erdgas in Zeiten der Erdgas-Knappheit wurde eine Mahlanlage des Werks Merdingen der Firma Hans G. Hauri KG Mineralstoffe unter Mitarbeit der Hersteller des Ofens, Fa. Maerz Ofenbau AG, und der Mahlanlage, Fa. Gebr. Pfeiffer, in zwei Schritten zur Abwärmenutzung umgebaut.

Der erste Schritt diente neben der offensichtlichen Erdgas-Einsparung auch dazu, einen möglichst kleinen Brenner zu ermöglichen, um nach dem zweiten Schritt möglichst kleine Mengen an Erdgas-Bedarf realisieren zu können.

Allein durch die Nutzung der Abwärme können so jährlich ca. 3,5 Mio. kWh Erdgas, oder anders ausgedrückt, ca. 600 t CO2 eingespart werden.

Schritt 1: Eine zusätzliche Umluft zum Heißgaserzeuger der Mahlanlage

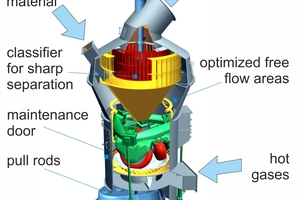

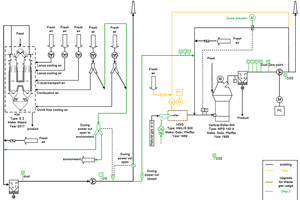

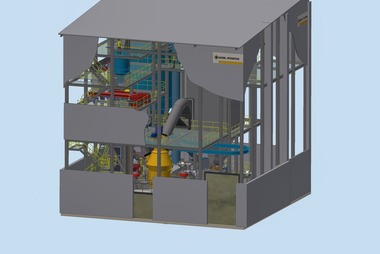

Die bestehende Mahlanlage aus dem Jahr 1989 von Gebr. Pfeiffer enthält als Hauptkomponente eine Vertikalrollenmühle des Typs MPS 140 A (Bild 3) von Gebr. Pfeiffer und einen Heißgaserzeuger (HGE) vom Typ HML/G 900 von Gebr. Pfeiffer. Der HGE wurde in Schritt 1 mit einem Nachrüstsatz Umluftfähig gemacht. Die Mischluft wird nun nicht mehr von Frischluft, sondern von Prozessabgasen gespeist.

Je weniger Umgebungsluft auf Kaminaustrittstemperatur aufgeheizt werden muss, desto weniger „unnötiger“ Heizbedarf besteht. Die Vorhersage von Gebr. Pfeiffer war 5 bis 8 % Erdgas-Einsparung.

Die zusätzliche isolierte Umluftleitung samt Montage wurde von Fa. Hauri nach Vorgaben von Gebr. Pfeiffer umgesetzt.

In diesem Rahmen wurde auch ein stärkerer Mischluftventilator mit Frequenzumformer eingesetzt (Bild 4).

Es wurde eine direkte Rückführung eines Teils der Abgase implementiert.

Aufgrund der moderaten Abgastemperaturen und der moderaten Aufgabefeuchten konnte auf eine Konditionierung der Umluft zum HGE verzichtet werden (Bild 5).

Besondere Herausforderungen bei Schritt 1

Der HGG von Gebr. Pfeiffer benötigt bauartbedingt die Mischluft auch zur Mantelkühlung. So musste sichergestellt werden, dass er zu jedem Zeitpunkt mindestens die erforderliche Menge an Misch- und Kühlluft erhält.

Durch die zusätzliche Rezirkulation von Prozessgasen musste die Taupunkt-Thematik besonders beleuchtet werden. Wenn der Taupunkt-Abstand zu gering wird, muss die Sichteraustrittstemperatur angehoben werden oder die Aufgaberate gesenkt werden.

Die Anlage musste jederzeit in der Lage sein, wieder wie vor dem Umbau betrieben zu werden.

Erfahrungen mit der Mahlanlage nach Schritt 1

Betrieb nach Schritt 1 von Juli 2022 bis Dezember 2022. In der kurzen Zeit konnte keine Einsparung an Erdgas abschließend quantifiziert werden, da der Zeitraum zu kurz und die Abhängigkeit vom Wetter und Niederschlag zu groß ist und kein vollständiger Jahresgang an Umgebungstemperaturen erfolgte. Aber die ersten Zahlen deuteten auf rund 10 % Erdgas-Einsparung hin. Der Taupunkt wurde regelmäßig durch Handmessungen am Kamin kontrolliert. Es wurde kein Tau am Kamin beobachtet.

Schritt 2: Einbinden der Ofen-Abgase

Dieser Schritt wurde bezuschusst von BAFA, Modul 4.

Maerz Ofenbau AG hat dieses Teilprojekt von Beginn an begleitet und die Firma Hans G. Hauri KG mit Engineering, Materiallieferung und Personal für die Inbetriebnahme unterstützt. Um das hohe Sicherheitsniveau der bestehenden Anlage beizubehalten, wurde von Maerz Ofenbau AG in der ersten Phase eine Risikoanalyse für funktionale Sicherheit ausgearbeitet. Die Ergebnisse dieser Analyse flossen dann in die Auslegung der Prozess- und Messtechnik sowie die Steuerung der Anlage ein.

Im Werk sind als große Brennstoffverbraucher der GGR-Ofen des Typs E2 (Bild 2), Baujahr 2016, von Fa. Maerz Ofenbau AG, und die hier beschriebenen Mahltrocknungs-Anlage von Fa. Gebr. Pfeiffer mit der MPS 140 A und dem HML/G 900 zu nennen.

Jedes Abgas, das durch den Kamin geht, ist samt seiner darin enthaltenen Abwärme für das Werk verloren. Wenn weiterhin Wärme benötigt wird, muss diese durch Verbrennung neu hergestellt werden.

Das Abgas eines GGR-Ofens enthält Energie und Temperatur und einen moderaten Taupunkt, so dass es prinzipiell für die Mahlanlage als Heißgas-Lieferant denkbar ist, was dann an der Mahlanlage die Notwendigkeit der Heißgaserzeugung reduziert oder gar erübrigt.

Allerdings liefert ein GGR-Ofen dieses Abgas bauartbedingt weder in Menge noch in der Temperatur konstant. Jedes Mal beim Umschalten von einem Schacht auf den anderen muss der Ofen entspannt werden und es wird schlagartig für kurze Zeit ein Abgas mit deutlich weniger Volumenstrom und Temperatur produziert.

Da Vertikalrollenmühlen aller Hersteller empfindlich reagieren bei Volumenstromschwankungen wurde nach Kenntnis des Autorenteams bislang weltweit noch kein Versuch unternommen, Abgase eines GGR-Ofens als Wärmequelle für eine Mahlanlage mit einer Vertikalrollenmühle zu nutzen.

Die Abgasmengen von Ofen und Mahlanlage liegen in der gleichen Größenordnung, so dass sämtliche Prozessgasführenden Teile der Mahlanlage keiner Größenänderungen bedurften. Die Prozessventilatoren von Ofen und Mahlanlage haben ausreichend Reserve, so dass kein Booster-Ventilator für den langen Transportweg zwischen beiden Anlagen benötigt wird.

Es wurde von Fa. Hauri nach Vorgaben von Gebr. Pfeiffer eine isolierte Abgasleitung quer durch das Werk gelegt, die als Heißgaslieferant für die Mahlanlage zur Verfügung steht.

Da das Ofenabgas einen niedrigeren Taupunkt hat als das Mühlenabgas, entspannt sich die Taupunktthematik in der Mahlanlage minimal gegenüber Schritt 1. Dennoch wird der mindestens notwendige Taupunkt-Abstand durch oben genannte Prozessführung sichergestellt (Bild 5).

Besondere Herausforderungen bei Schritt 2

Die Abgase des GGR-Ofens enthalten viel CO2, da der Ofen Branntkalk herstellt. Eine Mahlanlage ist bauartbedingt nicht hermetisch dicht. Um das Personal vor den Gefahren des CO2 durch Ersticken zu schützen, wurde viel Wert darauf gelegt, dass bei eingeschaltetem Ofen aber abgeschalteter Mahlanlage kein CO2 in dem Gebäude der Mahlanlage auftreten kann und dass es im Fall des Falles sofort bemerkt wird. Hier tut sich Fa. ExTox mit den CO2-Sensoren hervor. Es wurden auch Notfälle wie Stromausfall bedacht. Während des Betriebs der Mahlanlage ist diese bis auf den Kamin im Unterdruck, so dass dort selbst bei Leckagen keine CO2-Austritte zu befürchten sind.

Die Ofenanlage als auch die Mahlanlage können nun sowohl separat als auch im Verbund-Betrieb betrieben werden. Auch ein Umschalten während des Betriebs ist möglich.

Die alten Steuerungen vom Typ S5 konnten die zusätzlichen Aufgaben nicht mehr übernehmen, so dass für das Zusammenschalten eine zusätzliche übergeordnete Steuerung vom Typ S7 verwendet wird.

Die Abgas-Temperaturen des GGR-Ofens waren in der Vergangenheit aus energetischen Gründen so weit wie möglich gesenkt worden und hatten von Temperatur und Energie-Gehalt minimal zu wenig für den Bedarf der Mahlanlage. Um bei Volllast des Ofens die Mahlanlage zu 100 % mit den Ofenabgasen zu beheizen, musste die Abgastemperatur des Ofens leicht angehoben werden von 120 °C auf 130 °C. Bei Teillast des Ofens wird in der Mahlanlage mit dem bisherigen HGE zusätzliche Wärme produziert. Der Brenner des HGEs wurde nach Schritt 1 bereits in extremer Teillast betrieben, so dass im Rahmen von Schritt 2 dann auch ein kleinerer Brenner realisiert wird, um bei Teillast des Ofens auch möglichst kleine Mengen an Erdgasbedarf realisieren zu können.

Eine wichtige Maßgabe war, dass der Hochtemperaturprozess des Kalkbrennens unabhängig von der Abwärmenutzung autark und sicher betrieben wird. Sollte es Störungen im Mühlenbetrieb geben, steuert die SIL-Steuerung des Maerz-Ofens die beiden Klappen so, dass immer sichergestellt ist, dass das Ofenabgas sicher abgeleitet wird – notfalls durch Wegnahme der Abwärme-Nutzungsmöglichkeit. Dazu wurde eine sichere Druckmessung und zum Explosionsschutz eine sichere CO-Messung nach dem Filterventilator des Ofens eingebaut.

Um eventuellen Druckschwankungen von der Mahlanlage entgegenzuwirken und zur sicheren Ableitung der GGR-Ofen-Abgase wurde ein Drucksensor eingebaut, der bei Störungen dafür sorgt, dass die Kaminklappe öffnet und die Abgase barrierefrei abgeleitet werden. Um jedoch möglichst alles heiße Abgas aus dem Ofen in der Mahlanlage zur Verfügung zu haben, wird der Unterdruck vor Mühle so geregelt, dass die Ofen-Kaminklappe geschlossen bleiben kann.

Da die lange Leitung quer durchs Werk kein ausreichendes Gefälle hat und um sicher zu stellen, dass kein Filterstaub, der auch CaO enthält, in das Kalksteinmehl kommt, wurde eine kontinuierliche Filterüberwachung eingebaut.

Die technologisch größte Herausforderung war jedoch, die Mahlanlage auf schwankende Volumenströme vom GGR-Ofen vorzubereiten. Im Zuge dessen wurden zwei große Gebläse des GGR-Ofens, die bislang beim Schachtwechsel in die Umgebung geblasen haben, so verschaltet, dass sie während der Zeit des Schachtwechsels nach dem Ofen auch in die Leitung Richtung Mahlanlage blasen. Darüber hinaus wurde die Umluftklappe in der Mühlen-Umluft mit einem schnellen Antrieb ausgestattet und der Unterdruck vor Mühle damit konstant geregelt, um der Mühle einen möglichst konstanten Volumenstrom zur Verfügung zu stellen. Die Heißgastemperatur, die bei der Mahlanlage ankommt, wird aufgrund der langen Rohrleitung und einem Filtergehäuse durch die Wärmekapazität des Stahls auf nahezu konstanter Temperatur gehalten. Es wurden weitere technologische Maßnahmen vorbereitet (z. B. temporäre selbstlernende Steuerung der Umluftklappe statt Regelung (um auch witterungsbedingte Schwankungen des Aufgabematerials im Jahresgang optimal verarbeiten zu können) oder temporärer Teillastbetrieb der Mühle) aber diese Funktionen waren nicht notwendig. Die Mühle kommt wunderbar mit dem klar, was sie jetzt erhält.

Umrüsten des Ofens auf eine variable Abgastemperatur

für Schritt 2

Durch Absenken des Ofensteinniveaus und einer stärkeren Kühlung des Branntkalkes sind zwei Eingriffsmöglichkeiten vorhanden, um die Temperatur des Abgaswärmestromes moderat zu beeinflussen. Diese Maßnahmen lohnen sich nur, falls die Abwärme häufig genutzt wird.

Erfahrungen mit dem für Schritt 2 umgerüsteten Ofen

Stand Juni 2023 sind die Energiepreise wieder stark abgefallen und damit viele Annahmen des Projektes überholt. Eine Einstellung möglichst viel Abwärme an die Mahlanlage liefern zu müssen, ist nicht mehr notwendig.

Erfahrungen mit der Mahlanlage nach Schritt 2

Nach grundsätzlichen Überlegungen von Gebr. Pfeiffer und Vorgaben für Klappen und Rohrleitung konnte Fa. Hauri den Umbau in Eigenregie umsetzen. Da die Inbetriebnahme zwischen Weihnachten und Neujahr 2022 sein sollte, hat Gebr. Pfeiffer die prozesstechnische Inbetriebnahme detailliert beschrieben. Die Inbetriebnahme fand planmäßig im Dezember 2022 statt. Zu diesem Zeitpunkt hatte der Ofen nur einen Teillastbetrieb und an der Mahlanlage war weiterhin eine kleine Menge an Erdgas notwendig. Die Mühle wurde mit einer hohen, aber nicht maximalen Tonnage betrieben. Die Inbetriebnahme hat sich als problemlos herausgestellt.

Der Kombibetrieb läuft nun seit dem 27.12.2022 und wird immer genutzt, wenn beide Anlagen gleichzeitig in Betrieb sind.

Aktuell kann die Mahlanlage mit etwa 60 % der Mahlleistung angepasst an das angehobene Abwärmeangebot des GGR-Ofens ohne Einsatz von Erdgas betrieben werden.

Verfahrenstechnisch ist der spezifische Strombedarf durch den Teillastbetrieb angestiegen und der Erdgasbedarf auf „Null“ gesunken. Betriebswirtschaftlich haben sich die energetischen Mahlkosten gegenüber dem Jahr 2022 halbiert – wobei davon etwa die Hälfte der Einsparungen aus fallenden Energiekosten und etwa die Hälfte als Ergebnis dieses Projektes erzielt wurde.

Deshalb wird aktuell ausschließlich mit Abwärme die Mahltrocknungsanlage betrieben.

Falls der Markt nach mehr Kalksteinmehl nachfragt und das Abwärmeangebot für diese Mengen nicht ausreicht, wird die Heißgaserzeugung dazu geschaltet.

Emissionsminderung

Die Nutzung von entstaubtem Abgas in Form einer Reihenschaltung führt faktisch zu der Reduktion der Staubfracht des Ofens in der Zeit, in der die Abwärmenutzung betrieben wird. Diesem Umstand folgend konnte das Regierungspräsidium Freiburg auch sehr schnell dem Antrag nach dem Bundesimmissionsschutzgesetz stattgeben.

Die Verknüpfung einer nach europäischem Recht handelspflichten Anlage mit einer nicht handelspflichtigen Anlage bei einer Abwärmenutzung führt außerdem dazu, dass die nachweislich eingesparten CO2-Emissionen gutgeschrieben werden müsse. Dazu ist es notwendig, dass der Wärmestrom möglichst präzise und energiesparend gemessen wird.

Das ist in den großen Messquerschnitten mit heißen Gasströmen keine einfache Aufgabe. Zudem sind gerade Einlaufstrecken in der existierenden Anlage nicht einfach zu finden. Differenzdruckbasierte Staudrucksonden erschienen hier als gangbarer Lösungsansatz. Die Technik ist vergleichsweise preiswert, kann einfach nachgerüstet werden, hat nur geringe Druckverluste und widersteht hohen Temperaturen. Im Vergleich zu klassischen Primärelementen wie Venturis oder Blenden, sind die Anschaffungskosten und die Installationskosten gering. Die deltaflow-Staudrucksonden von systec Controls sind wegen Ihrer großen Messöffnungen zudem relativ unempfindlich gegenüber Staub und Kondensaten – die sind in anderen Anlagen der Baustoffbranche oft obendrein vorhanden. systec Controls kann zudem Korrekturfaktoren für verkürzte Einlaufstrecken errechnen. Nach einer Aufnahme der Einlaufverhältnisse vor Ort wurden die Staudrucksonden gefertigt und installiert. Bei der Inbetriebnahme durch den Hersteller systec Controls wurden die Korrekturfaktoren der verkürzten Einlaufstrecken berücksichtigt, was in der Massenbilanz zwischen 10 000 und 35 000 Nm³/h zu Abweichungen < 1 % geführt hat. Aus dem präzise gemessenen Durchfluss und den Temperaturen kann dann die Wärmeleistung der einzelnen Gasströme mit dem Wärmemengenrechner flowcom ermittelt werden.

Fazit

Die Umluftnutzung bei Heißgaserzeugern der Firma Gebr. Pfeiffer funktioniert nach einer Nachrüstung. Der Taupunkt bedarf dann aber besonderer Aufmerksamkeit und wird jetzt kontinuierlich gemessen.

Der GGR-Ofen der Firma Maerz Ofenbau AG lässt sich je nach Betrieb mit oder ohne Mahlanlage mit unterschiedlichen Abgastemperaturen einstellen.

Die Mühlen und Mahlanlagen der Gebr. Pfeiffer sind in der Lage, mit schwankenden Heißgasvolumenströmen klarzukommen. Dafür müssen aber Maßnahmen zur Vergleichmäßigung getroffen werden.

Ausblick

Gebr. Pfeiffer bietet für Kunden mit (saisonal) höheren Aufgabefeuchten auch ein Basic-Engineering für ein fortschrittliches System der Abwärmenutzung einer Mahlanlage an.

Dieses setzt sich aus der Kombination einer direkten (Prozessabgase zurück in den Prozess, 100 % Wärme-Nutzung der zurückgeführten Gase, aber Feuchte-Akkumulation) und einer indirekten (Umgebungsluft wird durch einen Wärmetauscher vorgewärmt, Wirkungsgrad 50 … 70 % der Überschussmenge der Wärme des gesamten Volumenstroms, der zum Kamin geht, keine Feuchte-Akkumulation) Abgaswärmenutzung zusammen und stellt zu jedem Zeitpunkt mindestens den notwendigen mindest-Taupunkt-Abstand her und erlaubt somit stets die maximal mögliche Abwärmenutzung.

Sollte es sich herausstellen, dass die kombinierte Abwärmenutzung für das vorliegende Projekt interessant ist, könnte sie hier auch umgesetzt werden.

Autoren:

Hanko Spitznas1, Senior Manager Technical Customer Service

Marcus Hauri2, Head of Production

Rainer Zwick2, Technical Manager

Ian Hug3, Head of Global Service

1 Gebr. Pfeiffer SE, Kaiserslautern/Germany

2 Hans G. Hauri KG Mineralstoffwerke, Bötzingen/Germany

3 Maerz Ofenbau AG, Zurich/Switzerland