Magnetische Mühlenauskleidung reduziert Kosten

Seit der Erfindung und Patentierung des Magnetic Mill Liner (MML) im Jahr 1989 wurden weltweit mehr als 600 Mühlen mit der magnetischen Mühlenauskleidung nachgerüstet. Die jüngste Erfolgsgeschichte ist die Installation bei Nexa Resources S.A. in den zentralen Anden von Peru. Der MML wurde speziell für die Arbeitsbedingungen von Nexa entwickelt, um eine optimale Leistung zu erzielen, und auch die Garantie basiert auf der Anpassung der Auskleidung an die Anwendung.

1 Magnetische Mühlenauskleidung

1 Magnetische Mühlenauskleidung

© Eriez

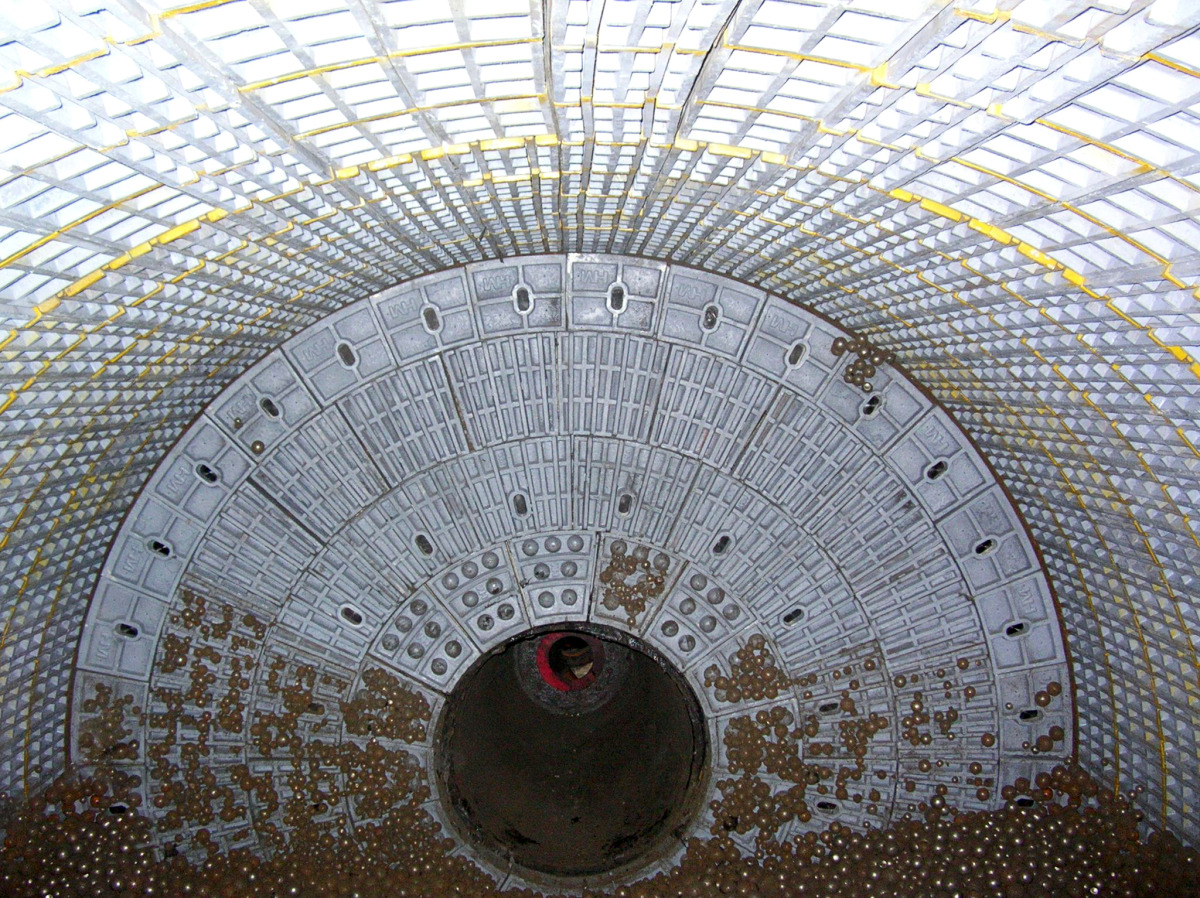

Der MML besteht aus einem Permanentmagneten, der in ein Formteil aus einer hochchromhaltigen Legierung eingebettet ist. Der Magnet wurde sorgfältig nach hoher Qualität und überlegener Haftkraft ausgewählt. Die Oberfläche der Auskleidung ist magnetisiert und sammelt Kugelspäne und ferromagnetische Materialien zu einer ca. 2,5 bis 3,8 cm (1 bis 1,5 Zoll) dicken Schicht an. Der MML wird durch ein Bett aus Kugelspänen und magnetischen Mineralien geschützt. Die Kugelspäne sind klein und haben keine mahlenden Eigenschaften, bleiben aber magnetisch geladen. Die MML verwendet magnetische Mineralien und Kugelspäne, die sich ständig erneuern und so für einen kontinuierlichen Schutz der Auskleidung und des Mantels sorgen.

Installation

Die Installation des MML war einfach, leicht und sicher – vor allem im Vergleich zu herkömmlichen Metall- oder Gummiauskleidungen. Das schwerste MML-Modul wiegt etwa 20 kg. Die magnetische Mühlenauskleidung kann mit der Ladung an Ort und Stelle installiert werden, was Zeit und Arbeit für die Installation spart. Ein Spezialkran ist nicht erforderlich, und die Baustelle ist vor allem für die Arbeiter und ihre Hände viel sicherer.

2 Die Installation der magnetischen Mühlenauskleidung

2 Die Installation der magnetischen Mühlenauskleidung

© Eriez

Bei einer Nachrüstungsanwendung werden die vorhandenen Schraubenlöcher mit Gummistopfen verschlossen und abgedichtet. Es sind keine Änderungen erforderlich. Der Einbau der MML dauert etwa 8 bis 10 Stunden im Vergleich zu einer herkömmlichen Mühlenauskleidung, die in drei Acht-Stunden-Schichten, also 24 Stunden, eingebaut wird. Daher sind die Kosteneinsparungen für Nexa erheblich.

Der wichtigste Aspekt bei der Installation der MML ist die Sicherheit. In der Tat hat Nexa in Peru eine internationale Sicherheitsauszeichnung erhalten, die mehrere von Nexa identifizierte Aspekte der MML-Installation beinhaltete:

Verbesserte Sicherheit für das Wartungsteam, da es während der Installation die schweren Abschnitte der herkömmlichen Liner nicht bewegen bzw. verändern muss. Jeder Abschnitt eines konventionellen Liners kann bis zu 300 kg wiegen.

Beim Einbau der schweren konventionellen Liner bestand die Gefahr der Verletzung, falls eine der hochspezialisierten Einbaumodule ausfiel.

Das Montageteam musste nicht alle Befestigungselemente anbringen und jede Mutter anziehen. In einer typischen Mühle müssen alle Muttern, die die konventionellen Auskleidungen halten, eine Woche nach der Inbetriebnahme neu angezogen werden.

Nexa zufolge sind die MMLs „umweltfreundlicher“, da sie einen geringeren CO2-Fußabdruck haben, wenn man den Kraftstoffbedarf für den Transport und die Materialhandhabungsgeräte berücksichtigt, die für die Installation der schweren konventionellen Auskleidungen in der Mine/Mühle erforderlich sind.

Schließlich stellte Nexa fest, dass die Installation weniger Lärm erzeugt als bei herkömmlichen metallischen Auskleidungen. Dies war ein entscheidender Faktor in diesem Arbeitsumfeld.

Vorteile der magnetischen Mühlenauskleidung

Die Lebensdauer der magnetischen Mühlenauskleidung hängt von der Austragsart, dem Mühlendurchmesser, der Kugelgröße, der magnetischen Permeabilität der Kugel und dem Gehalt an magnetischen Mineralien im Aufgabegut ab. Es wurde festgestellt, dass die MML zwei- bis dreimal so lange hält wie Gummi- oder Metallauskleidungen. Die Leistung der magnetischen Metalleinlage ist während ihrer gesamten Lebensdauer konstant. Der MML hat eine bis zu sechs Mal längere Lebensdauer als eine Manganstahlauskleidung und eine bis zu drei Mal längere Lebensdauer als andere Bolzenauskleidungen. Der längste Zeitraum, in dem eine MML im Einsatz war, betrug 14 Jahre. Die größte Kugelmühle, für die die MML geeignet ist, hat derzeit einen Durchmesser von 5,5 m. Die Kugelgröße ist je nach Härte auf ca. 6,35 bis 7,60 cm (2,5 bis 3 Zoll) im Durchmesser begrenzt. Eriez und andere Unternehmen sind auf der Suche nach härteren Legierungen, um Mühlen mit größerem Durchmesser und härteren Mineralien zu

betreiben.

Kleine Kugelspäne in einer typischen Kugelmühle haben keine Mahlfunktion, so dass stattdessen die Energie für das Mahlen von Kugelspänen verschwendet wird. Beim Mahlen von Kugelspänen wird bis zu 11 % mehr Energie verbraucht. Die Energie, die für die Abnutzung der herkömmlichen Stahlauskleidung aufgewendet wird, entfällt beim Einsatz der MML. Kugelspäne zermahlen kein Erz. Sie beanspruchen jedoch das Volumen der Charge, was zu einer geringeren Mahlleistung führt. Die MML ist der beste Weg, um die Kugelspäne auszusortieren und in eine Schutzschicht zu verwandeln. Der hohe Reibungskoeffizient des Kugelsplittbettes hilft, die Energie auf die Charge zu übertragen. Die vorherrschenden Zerkleinerungseffekte treten dann innerhalb der Charge auf, nicht zwischen der Charge und der Auskleidung. Die Übertragung der Energie auf die Charge ist sehr wichtig für eine höhere Mahlleistung.

Bei herkömmlichen Auskleidungen führt jeder Hohlraum zwischen Auskleidung und Mantel oder Kopf zu Rückspülverschleiß, der Mantel und Kopf beschädigt. Da der MML magnetische Partikel anzieht, füllt er alle Hohlräume zwischen Liner und Mantel bzw. Kopf auf und verhindert so den Verschleiß durch Rückspülung.

Für den MML ist keine Wartung erforderlich. Die Kugelspäne erneuern sich selbst und bieten so einen kontinuierlichen Schutz. Es müssen keine Schrauben nachgezogen werden, die sich bei anderen Optionen mit der Zeit lockern können.

Bei der neuen MML-Konstruktion sind keine Bolzen erforderlich.

Fazit

Die Kosten für die Mühlenauskleidung machen bis zu 5 % der Gesamtkosten bei der Aufbereitung von Mineralien aus, was erheblich sein kann. Die MML ist eine wartungsfreie Mühlenauskleidung, die die Ausfallzeiten drastisch reduziert und für die meisten Anwendungen erhebliche Kosteneinsparungen bedeutet. Diese Nexa-Fallstudie unterstreicht Kosteneinsparungen, Sicherheit und eine verbesserte Arbeitsumgebung. Die MML wurde bereits in Eisenerz-, Kupfer-, Nickel- und Goldminen sowie in anderen Nichteisenminen installiert. Magnetische Mühlenauskleidungen sortieren feine Kugelspäne aus, um das effektive Beschickungsvolumen zu erhöhen und die Mahleffizienz zu verbessern, die in alten Kugelmühlen zu finden ist. Der Energieaufwand für die Mahleinlage entfällt, wodurch die Energiekosten für das Mahlen in alten Kugelmühlen gesenkt werden.