Ilmenitproduzent kauft Magnetteller-Abscheider

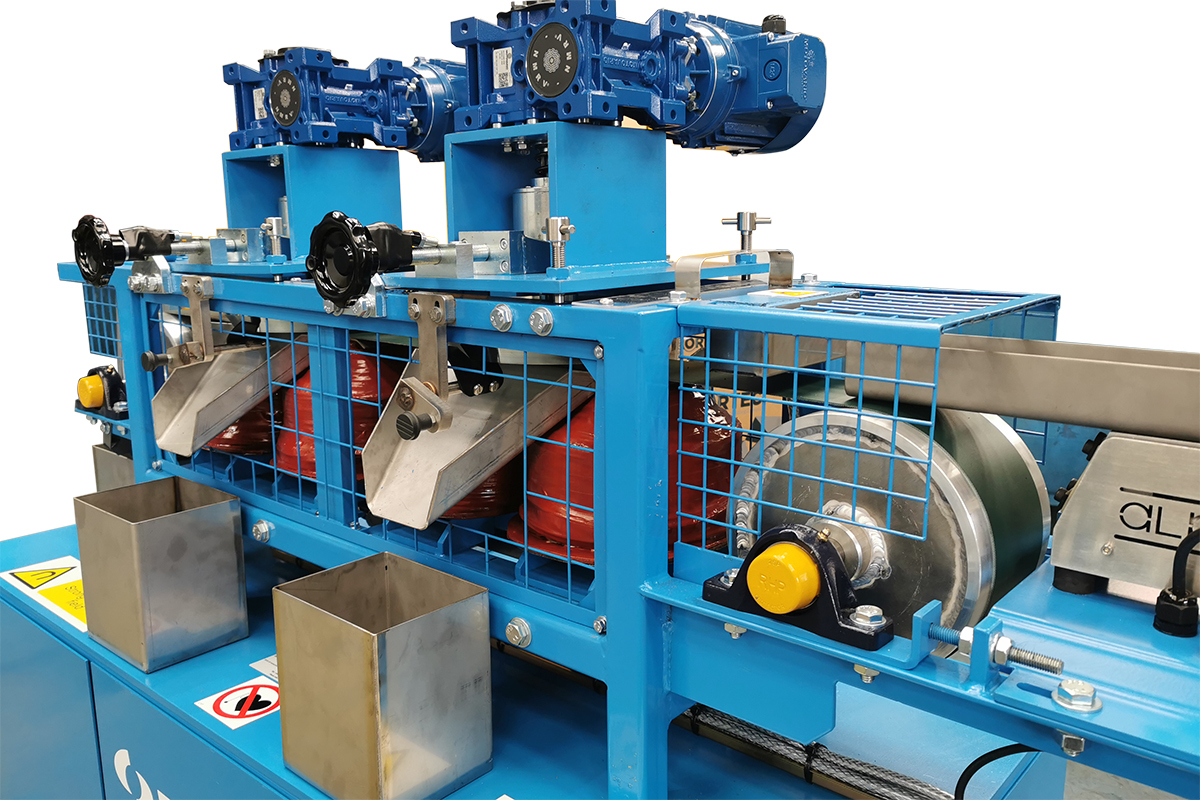

Ein europäischer Ilmenitproduzent hat einen 2-stufigen Magnetteller-Abscheider (MDS) gekauft. Der Produzent hatte seinen ersten Magnetteller-Abscheider 1995 gekauft, und der neue Magnetscheider wird zusätzliche Verarbeitungskapazität bieten und eine kontinuierliche Produktion gewährleisten. Das Mineral Ilmenit (FeTiO3) wird zur Herstellung von Titandioxid abgebaut, das üblicherweise als Weißpigment in Farben, Oberflächenbeschichtungen, Kunststoffen und Papier verwendet wird.

1 2-stufiger Magnetteller-Abscheider

1 2-stufiger Magnetteller-Abscheider

© Bunting

Ilmenit kommt als fein verwachsene Körnung in basischem Eruptivgestein oder als größere Ilmenit-Magnetit- oder Ilmenit-Hämatit-Ablagerungen in Gabbro und Anorthositen vor. Ilmenit wird häufig aus Schwermineralien-Sandlagerstätten gewonnen, in denen das Mineral als Seifenlagerstätte konzentriert ist. Zu den größten Ilmenitproduzenten der Welt gehören Australien, Südafrika, Mosambik, Kanada und Indien. Norwegen ist der größte europäische Produzent. Mit Hilfe der hohen Intensität der Magnetabscheider wird das schwach magnetische Ilmenit aus anderen nichtmagnetischen Mineralien gewonnen und konzentriert. Für eine trockene Aufbereitungsanlage verwenden viele Bergbauunternehmen den Magnetteller-Abscheider.

Diese Separatoren werden für die Aufbereitung einer breiten Palette von Industriemineralien eingesetzt, darunter Coltan (Tantalerz), Strandsand, Zinnerz, Schleifmittel und Quarz für die Glasherstellung. Der Magnetteller-Abscheider (MDS) ist ein Trennsystem mit bis zu drei unabhängig voneinander arbeitenden Tellern, die Magnetfeldstärken von bis zu 14 000 Gauss erzeugen. Die vom MDS erzeugten hohen Magnetkräfte ermöglichen die Extraktion von paramagnetischen Partikeln aus einem frei fließenden, trockenen Produktstrom (100 μm – 1,5 mm).

2 Die vom MDS erzeugten hohen Magnetkräfte ermöglichen die Extraktion von paramagnetischen Partikeln aus einem frei fließenden, trockenen Produktstrom

2 Die vom MDS erzeugten hohen Magnetkräfte ermöglichen die Extraktion von paramagnetischen Partikeln aus einem frei fließenden, trockenen Produktstrom

© Bunting

Die Mineralogie eines Ilmenitvorkommens bestimmt, ob das Verfahren trocken oder nass durchgeführt wird, wobei das trockene Verfahren aufgrund der geringeren Umweltbelastung durch die anfängliche Wasserbeschaffung und das Abwassermanagement zu bevorzugen ist. Durch die Möglichkeit, das Magnetfeld der Scheiben in einem Magnetteller-Abscheider einzustellen, kann der Betreiber die Abscheidung auf die Gewinnung einer bestimmten Ilmenitqualität abstimmen. Im Betrieb wird jeder Magnetteller auf ein bestimmtes Magnetfeld eingestellt, um eine ausgewählte Reihe von Mineralien entsprechend ihrer magnetischen Suszeptibilität zu trennen.

Der Magnetteller-Abscheider im Labormaßstab im Kundentestzentrum von Bunting in Redditch/Großbritannien wird zur Bewertung der magnetischen Abscheidungsmöglichkeiten bei einer Vielzahl von Mineralvorkommen eingesetzt. Weltweit ansässige Mineralverarbeitungsunternehmen schicken Material nach Großbritannien, wo die Ingenieure von Bunting die optimalen Magnetabscheidetechniken zur Erreichung eines bestimmten Trennungsziels bewerten.