Gurtreinigungssysteme erleichtern die Umwandlung von Müllverbrennungsschlacke in Bauzuschlagstoffe

Die Umwandlung von Müllverbrennungsschlacke (MVS) in Bauzuschlagstoffe – und die gleichzeitige Rückgewinnung von Metallen – ist eine Erfolgsgeschichte der Kreislaufwirtschaft, die nicht ohne Herausforderungen ist. Einer der weltweit größten MVS-Verarbeiter Blue Phoenix hat jedoch dank der Unterstützung durch den Umschlagsspezialisten Martin Engineering eine Lösung zur Maximierung von Sauberkeit und Produktivität gefunden.

Blue Phoenix betreibt im Vereinigten Königreich 11 Anlagen, die sich über das ganze Land erstrecken und die zusammen mehr als 1,5 Mio. t MVS pro Jahr verarbeiten. Mit Betrieben in ganz Europa, Nordamerika und Australien ist Blue Phoenix der weltweit größte MVS-Verarbeiter, der sich auf die Rückgewinnung von Ascherückständen aus EBS-Anlagen (Ersatzbrennstoff – EBS) spezialisiert hat. Das Verfahren extrahiert die Eisen- und Nichteisenmetalle und stellt dann eine Reihe von Zuschlagstoffen her, die Normen wie die britische SHW-Serie (Standard for Highways Works) 600 für die Verwendung in Schüttgutanwendungen erfüllen.

Obwohl es sich um eine beeindruckende Erfolgsgeschichte der Kreislaufwirtschaft handelt, ist sie nicht ohne Herausforderungen: MVS ist sehr abrasiv und enthält eine Mischung aus Beton, Glas und Keramik sowie Metallteile, die Bänder zerreißen und Verarbeitungsanlagen beschädigen können. Die Lagerung von MVS im Freien bedeutet, dass das Material allen Witterungsbedingungen ausgesetzt ist, so dass es erhebliche Mengen an Feuchtigkeit enthalten kann, wodurch es klebrig und schwer zu handhaben wird. Und die zementartigen Eigenschaften von MVS bedeuten, dass sie während der Lagerung seine eigenen Hotspots erzeugen kann.

Dadurch kann es bei der MVS zu Materialverschleppungen kommen, die zu Verschüttungen, Anhäufungen und Verstopfungen führen, was wiederum Sicherheitsrisiken und Ineffizienzen in der Produktion mit sich bringt. Hinzu kommt die extreme Abnutzung der Fördersysteme, von der Korrosion der Bandreinigungsklingen bis hin zum Festfressen von Hauptrahmen und Spannern. Hinzu kommt, dass die EBS-Anlagenbetreiber ihre MVS kontinuierlich an Blue Phoenix weiterleiten müssen, die sie ihrerseits kontinuierlich verarbeiten und die hergestellten Zuschlagstoffe rechtzeitig ausliefern muss.

Ungeplante Ausfallzeiten haben schwerwiegende Folgen für die Lieferkette, weshalb ein effizienter Betrieb der Anlagen entscheidend ist. Darüber hinaus sind alle 11 Anlagen von Blue Phoenix im Vereinigten Königreich diskret in Industrieanlagen untergebracht und nehmen jeweils nur eine relativ kleine Grundfläche ein, so dass ein sauberer und ordentlicher Betrieb von größter Bedeutung ist.

„Gutes Wirtschaften ist der Grundstein für alles, was wir tun”, sagt Nigel Mitchell, Operations Director bei Blue Phoenix UK. “Gesundheit und Sicherheit, Produktionseffizienz, Rentabilität der Anlage, Umweltauswirkungen – all das ist ohne hohe Standards in der täglichen Organisation gefährdet. In der Tat kann man anhand der Sauberkeit vor Ort viel über die Kultur eines Ortes aussagen. Außerdem ist es in einem sauberen und aufgeräumten Zustand viel einfacher zu erkennen, wie eine Anlage läuft und wo es potenzielle Probleme gibt.“ Das gilt vor allem für verschüttetes Material, Anhäufungen und Verstopfungen – alles Probleme, die Nigel und sein Team in Zusammenarbeit mit Martin Engineering angehen wollen.

Jede Blue Phoenix-Anlage verfügt über ein Netz von etwa 20 Bändern mit einer Breite von 600 mm bis 1600 mm, die meist schnell laufen, viele mit kleinen Kopftrommeln und einige mit Wirbelstromabscheidern. Die Bänder bestehen aus PVC, das zwar haltbar, aber schwer sauber zu halten ist. „Wir hatten in den meisten unserer Anlagen Bandreiniger eines anderen Anbieters im Einsatz, aber wir hatten Probleme mit der fehlenden kontinuierlichen Serviceunterstützung, um sicherzustellen, dass sie optimal arbeiten.“

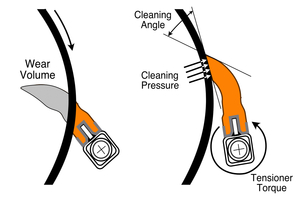

Nachdem Blue Phoenix von Schwierigkeiten mit anderen Anbietern genug hatte, wandte sich das Unternehmen 2018 an Martin Engineering, was zur Installation von QC1™ „Pit Viper“ Polyurethan-Primärklingen auf einigen kritischen Bändern in fünf Betrieben führte. Die Pit Viper wurde entwickelt, um ein höheres Produktivitätsniveau zu den niedrigsten Betriebskosten aller Urethan-Vorreiniger zu erreichen. Die mit Martins CARP-Technologie (Constant Angle Radial Pressure) hergestellte gebogene Klinge hält den Reinigungsdruck des Bandes während der Abnutzung konstant und sorgt so für eine effektive Leistung über die gesamte Lebensdauer.

Die Pit Viper bietet nicht nur eine hervorragende Bandreinigung, sondern ist auch so konzipiert, dass sie den Klingenwechsel vereinfacht, indem sie es ermöglicht, die Klinge schnell und einfach ohne Spezialwerkzeug durch Herausnehmen und Wiedereinsetzen eines einzigen Haltestiftes auszutauschen – unerlässlich, wenn abrasive Materialien einen häufigen Wechsel erforderlich machen.

„Wir hatten verschiedene Produkte zur Reinigung von Förderbändern ausprobiert, aber als die Mengen stiegen und die Anlagen mit höheren Durchsätzen arbeiteten, wurde uns klar, dass wir einen maßgeschneiderten Ansatz brauchten, um sicherzustellen, dass die Materialien so effizient wie möglich durch unseren Prozess fließen“, so Nigel. „Wir waren auf der Suche nach einem Partner, der einen aufgeschlossenen Ansatz vertritt und mit uns zusammenarbeitet, um die spezifischen Probleme an jedem Punkt des Prozesses zu verstehen und uns dabei zu helfen, die Probleme kontinuierlich zu lösen, anstatt uns nur ihre Produkte zu verkaufen.“

Nachdem sich die ersten fünf Anlagen bewährt hatten, dauerte es nicht lange, bis Blue Phoenix ein landesweites Abkommen über die Installation und Wartung von Pit Vipers in ihrem gesamten nationalen Netz anstrebte. Darüber hinaus wurden nach erfolgreichen Versuchen auch mehrere SQC2™-Sekundärbandreiniger von Martin installiert, die sich schnell einrichten lassen.

Mit der Installation weiterer Gurtreiniger und der genauen Überwachung ihrer Leistung durch Martins Techniker wurden maßgeschneiderte Verbesserungen vorgenommen, um die Gurtreinigungskapazität weiter zu optimieren, einschließlich des Einbaus von Edelstahlteilen zur Behebung von Korrosionsproblemen. Bis 2021 wurde fast jedes Band im Blue Phoenix Netzwerk – insgesamt mehr als 200 Förderbänder – von einem Martin-System sauber gehalten, bei dem die Klinge und der Spanner auf einem Hauptrahmen montiert sind.

Die regelmäßige Wartung der Klingen und Spanner ist der Schlüssel zur Gewährleistung eines konstanten Reinigungsdrucks. Dies geschieht mit Unterstützung von Martins landesweitem Servicepartner Wright Engineering, der einige der neueren Anlagen von Blue Phoenix gebaut hat – und sie von Anfang an mit Martin-Gurtreinigern ausgestattet hat. Doch um die Anlagen sauber zu halten und optimal zu betreiben, braucht es mehr als nur Bandreiniger und regelmäßige Wartungen.

In der Tat sind es die Mitarbeiter von Blue Phoenix, die die Dinge vor Ort ständig überwachen: „Unsere Werksteams sind die Augen und Ohren der Produktivität, und jeder ist für einen anderen Arbeitsbereich zuständig“, so Nigel. „Jedes Teammitglied übernimmt die Verantwortung für die Einhaltung unserer hohen Standards in der Betriebsführung. Um dies zu erleichtern, haben wir ein umfangreiches Schulungsprogramm, das zum Beispiel die Teilnahme fast aller unserer operativen Mitarbeiter an den Foundations™-Seminaren für Bänder und Bandreiniger von Martin Engineering vorsieht. Es gibt nichts Vergleichbares in der Branche, und es war ein unschätzbarer Teil der Schulung für unsere Teams, um ihnen zu helfen, Dinge wie die vorbeugende Wartung zu verstehen. Jetzt sind sie in der Lage, potenzielle Probleme zu erkennen – nicht nur in Bezug auf die Bandreiniger, sondern auch auf Rollen und Lager, den Zustand des Bandes und Fehlverfolgung usw. – und alle Probleme zu melden, damit sie im Rahmen der planmäßigen Wartung behoben werden können, bevor es zu einem ungeplanten Ausfall kommt. Als Ergebnis unserer Arbeit mit Martin haben wir seit 2018 eine 80 %ige Verringerung der Verschüttungen im Vergleich zu den Tagen, als die Abstreifer nicht gewartet wurden, festgestellt. Damals mussten wir die Böden fast ständig fegen – und das ist für niemanden eine gute Zeitausnutzung, ganz zu schweigen von den qualifizierten Mitarbeitern, die wir beschäftigen“, fährt Nigel fort.

„Die Bandabstreifer funktionieren wirklich gut, aber das Wichtigste ist, dass die Vereinbarung mit Martin und auch mit Wright uns Vertrauen in die Produkte und in die Mitarbeiter gibt, die uns unterstützen, um die Leistung unserer Anlagen zu erhalten und kontinuierlich zu verbessern. Für jede Herausforderung, die wir an das Team von Martin Engineering herangetragen haben, hat es eine Lösung gefunden. Dank des offenen Dialogs und der partnerschaftlichen Einstellung von Martin Engineering und Blue Phoenix tragen ein maßgeschneiderter Ansatz und das Streben nach kontinuierlicher Verbesserung dazu bei, die Produktivität in einem Sektor aufrechtzuerhalten, der stolz darauf ist, Kreislaufwirtschaft zu betreiben.“