Digitale Reife im Bergbau: Eine an ihren Ergebnissen gemessene Reise

Der Bergbau steht wohl vor seinem bedeutendsten Wendepunkt. Die Nachfrage nach Metallen steigt weiter, obwohl Preisschwankungen und geringe Gewinnspannen die Produktionszeiten verkürzen und den Gewinn schmälern. Um Bergbauunternehmen zu helfen, wettbewerbsfähig zu bleiben und ihre Marktanteile zu steigern, ist es in solch einem dynamischen Umfeld von entscheidender Bedeutung, Chancen für mehr betriebliche Effizienz zu erkennen und umzusetzen.

Der Weg zu dieser operativen Exzellenz ist jedoch nicht immer klar zu erkennen. Zwar ist es allgemein bekannt, wie wichtig die Einführung moderner Technologien ist, aber die Zeit drängt, denn es wird immer bedeutsamer zu verstehen, wie und wo zukünftige Technologieinvestitionen forciert werden müssen, um die Wertschöpfungskette im Bergbau ganzheitlich zu optimieren.

Die Priorisierung dieser Investitionen sollte unmittelbar mit den Unternehmenszielen konform gehen. Ist Ihr Unternehmen darauf fokussiert, die nächste Förderanlage der Spitzenklasse zu definieren, oder darauf, eine bestehende Anlage zu modernisieren? Stehen für Sie Anlagenzuverlässigkeit Produktionsoptimierung und Nachhaltigkeit im Mittelpunkt? Oder vielleicht all das gleichzeitig und mehr? Diese Fragen können helfen, den richtigen Ansatz zu bestimmen.

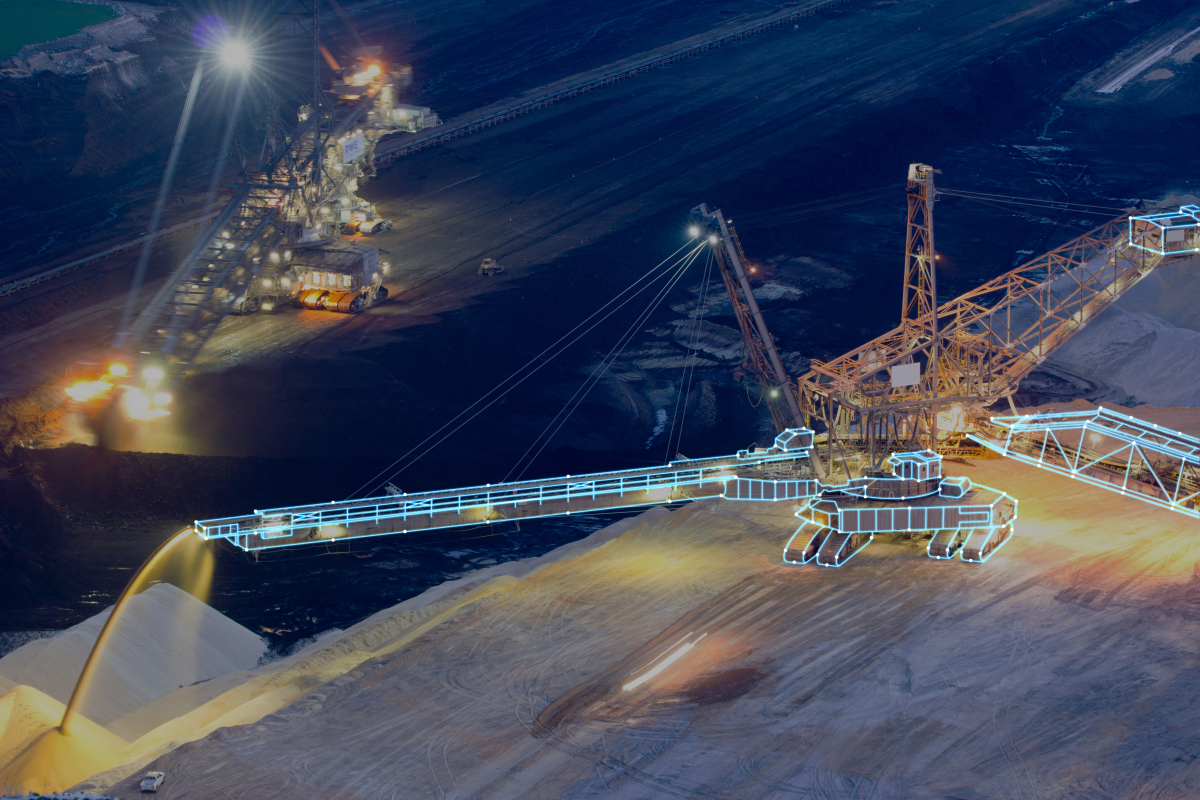

Seilbaggerüberwachung im Bergbau

Seilbaggerüberwachung im Bergbau

© Emerson

Der Weg des Bergbaus in die digitalisierte Zukunft

Sind klare Unternehmensziele definiert, beginnt echter Fortschritt mit einer umfassenden Lagebeurteilung, die dabei hilft, Prioritäten zu setzen und einen Fahrplan mit messbaren Etappenzielen abzustecken, anstatt zu versuchen, alles auf einmal anzugehen.

Ein zentrales Ziel der Bergbauindustrie besteht darin, den Bergbaubetrieb schrittweise zu digitalisieren – von der Anlage, die mit Datensilos konfrontiert ist, bis hin zur Entwicklung vernetzter > automatisierter > optimierter > halbautonomer und ggf. > vollautonomer Betriebsabläufe.

Dieser Ansatz beinhaltet die Effizienz von Produktion und Personal sowie sonstige organisatorische Prioritäten, die für die erfolgreiche Umsetzung neuer Digitalisierungsprojekte unerlässlich sind. Es ist wichtig, all diese Faktoren zu berücksichtigen, denn der einzig „richtige“ Weg nach vorn sieht für jede Mine anders aus.

Neue Anlagen mit ihren prädiktiven oder adaptiven Betriebsabläufen bieten sich natürlich für die technologische Weiterentwicklung an. Sie können so flexibel sein, dass sie sich kontinuierlich weiterentwickeln und digitale Einblicke nutzen, um unerwartete Herausforderungen, die Ausfallzeiten und Sicherheitsrisiken zur Folge haben könnten, bereits im Vorfeld zu erkennen und zu verhindern.

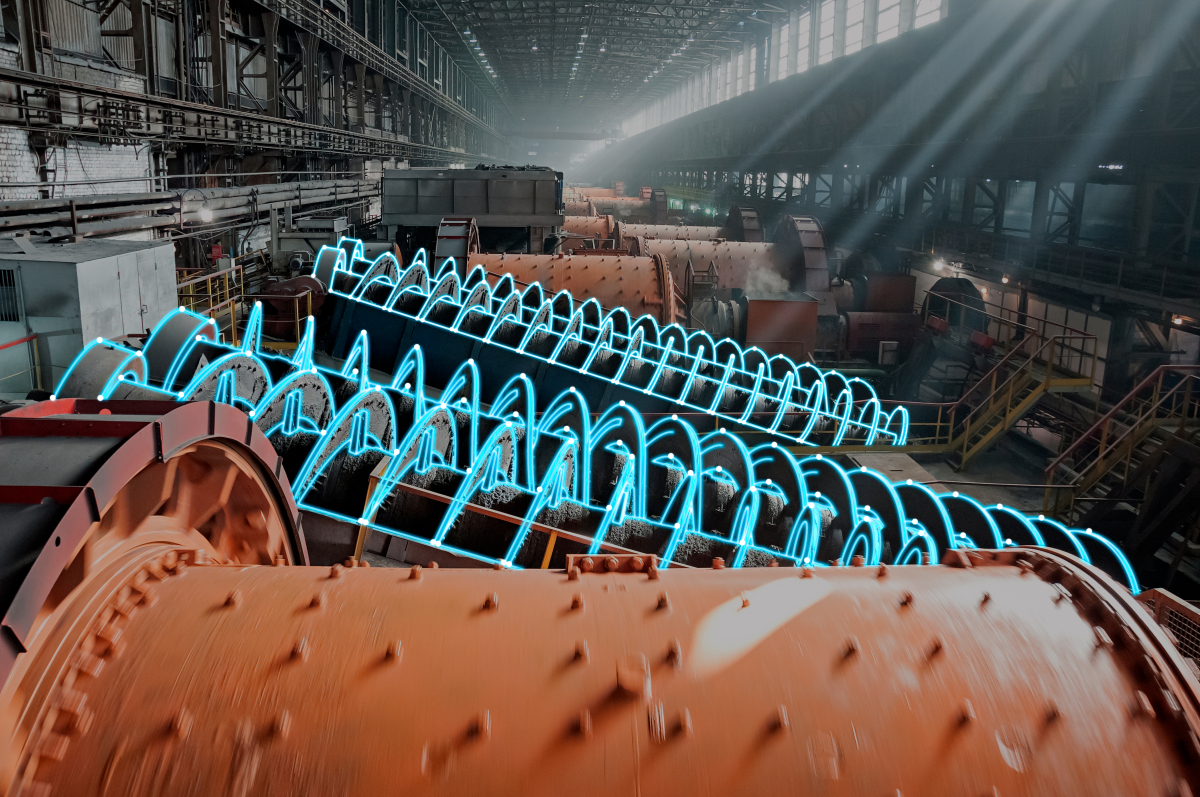

Maximierung der Mineralgewinnung und des Prozessdurchsatzes durch die Überwachung von Mahlkreisläufen

Maximierung der Mineralgewinnung und des Prozessdurchsatzes durch die Überwachung von Mahlkreisläufen

© Emerson

Spitzenleistungen sind jedoch nicht allein auf Neuanlagen beschränkt. Abbau- und Verarbeitungsbetriebe, die vor Jahren, wenn nicht schon vor Jahrzehnten, errichtet wurden, sind hingegen Primärziele für die Modernisierung. Mehrwert kann aus vorhandenen Anlagen gezogen werden, wenn selektiv zuerst unterdurchschnittliche Anlagen ins Visier genommen und neue Technologien wertebasiert und zielgerichtet angegangen werden. Häufig können derartige Investitionen die Ziele verschiedener Leistungsindikatoren bzw. -kennziffern gleichzeitig erreichen:

- Mit Technologien zur Anlagenüberwachung die Verfügbarkeit steigern, die Produktionsleistung absichern und zugleich Betriebskosten und Sicherheitsrisiken senken

- Den Energieverbrauch und die entsprechenden Emissionen mittels Verbrennungsoptimierung reduzieren

- Den Durchsatz bei gleichzeitiger Senkung der Energiekosten mittels Produktionsoptimierung steigern

Ein nachvollziehbares Geschäftsszenario kann nicht nur Investitionen rechtfertigen, sondern auch das Fundament für messbare Leistungsverbesserungen schaffen.

Das Erreichen digitaler Reife erfordert Boundless Automation

Unabhängig davon, ob sie eine bestehende Anlage aufrüsten oder eine neue errichten, benötigen Branchenführer eine moderne Architektur für Automatisierung und Datenmanagement. Durch „Boundless Automation“ wird der Branche Zugriff auf eine moderne, softwaredefinierte Automatisierungsarchitektur gewährt, die drei verschiedene, aber ineinander greifende Computing-Umgebungen miteinander verbindet: intelligente Feldgeräte, Edge und Cloud. Diese neue Architektur wird über eine vereinheitlichende Datenstruktur den Zugriff und die Nutzung von Daten durch leistungsstarke Software und künstliche Intelligenz transformieren.

Verbesserung der Leistung kritischer mobiler Bergbauanlagen, wie z. B. Versatzmaschinen

Verbesserung der Leistung kritischer mobiler Bergbauanlagen, wie z. B. Versatzmaschinen

© Emerson

Allgegenwärtige Sensoriknetzwerke liefern wertvolle Erkenntnisse

Es bewahrheitet sich immer mehr: Der Wechsel zu einem stärker digitalisierten operativen Umfeld beginnt und endet mit Daten. Glücklicherweise ist es heute einfacher und erschwinglicher denn je, umfangreichere und bessere Daten zur Entscheidungsfindung zu gewinnen.

Intelligente Wireless-Sensoren lassen sich leicht einsetzen und in kritischen Anlagen skalieren, so dass sie zu wertvollen Werkzeugen für Ihren Betrieb werden. Dies ist die Basis eines „Intelligenten Felds“. Diese Sensoren messen und analysieren kritische Prozess- und Maschinenzustandsdaten – von Schaufelradanlagen und SAG-Mühlen bis hin zu Pumpen und Motoren – um anstehende Wartungsarbeiten und Trends vorherzusagen. Dies ermöglicht dem Betrieb eine präskriptive Wartung, durch die sich potenzielle Probleme beheben lassen, bevor sie zu echten Problemen werden.

Genaue Daten über den Zustand kritischer Bergbauanlagen helfen, deren Sicherheit und Zuverlässigkeit zu verbessern. Kommt es beispielsweise zu einer unerwarteten Abschaltung eines elektrischen Seilbaggers, so stellt dies ein Sicherheitsrisiko für das Personal dar und gefährdet gleichzeitig das Erreichen der Produktionsziele. Mittels Überwachung der Vibrationen wichtiger Schaufelkomponenten, wie z. B. bei Massen-, Hebe- und Schwenkantrieben, erhält das Bedienpersonal exakte Bewertungen des Anlagenzustands in Echtzeit.

Die Rendite solcher Investitionen in diese einfach zu implementierenden Technologien kann unternehmensweit sehr schnell Millionen von Euros ausmachen. Ein global agierender Bergbau-Kunde führte den AMS Machinery Health Monitor von Emerson ein, um an einem Standort eine Online-Zustandsüberwachung zu installieren. Auf diese Weise konnte der Kunde mittels präskriptiver Wartung potenzielle Geräteprobleme erkennen, bevor diese zu ungeplanten Ausfallzeiten führten, und Einsparungen in Höhe von 5,8 Mio. US$ jährlich erzielen.

Modernisierung von Altsystemen für bessere Entscheidungsfindung

Eine große Herausforderung für viele Minenbetreiber ist die Modernisierung jahrzehntealter Systeme. Die Transformation veralteter Infrastruktur ist erwartungsgemäß mit hohem Zeit-, Arbeits- und Kapitalaufwand verbunden. Wenn man sich nicht die Zeit für eine Modernisierung nimmt, generieren die Systeme zahlreiche isolierte Daten ohne jeglichen Kontext, die keine tiefere Analyse ermöglichen. Neue Technologieentwicklungen haben diesen Prozess stark vereinfacht.

DeltaV IO CONNECT von Emerson bietet einen einfachen und kostengünstigen Weg für den Übergang zu einem digitalen Leitsystem mit fortschrittlichen Automatisierungsfunktionen, bei dem die bestehende E/A-Infrastruktur erhalten bleibt – wodurch der Investitionsaufwand im Vergleich zu einem kompletten Austausch deutlich reduziert wird. Diese Modernisierungstechnologie ermöglicht es Bergbauunternehmen, die Produktion am Laufen zu halten, Ausfallzeiten zu minimieren, Risiken zu reduzieren und den Betrieb zu optimieren.

Die Einführung intelligenter Instrumente und moderner Leitsysteme, die „gestrandete“ Daten retten, ist der erste Schritt hin zu einem stärker vernetzten Betrieb und zu digitaler Reife.

Bereitstellung optimierter und halbautonomer Betriebsabläufe

Mit einer modernen Architektur, die Boundless Automation unterstützt, kann der Betrieb zuvor isolierte Daten integrieren und kontextualisieren, um somit Prozesse, Zuverlässigkeit, Sicherheit und Nachhaltigkeit zu optimieren. Die heute verwendeten Technologien bewegen sich auf diese Vision und prädiktive Betriebsabläufe zu. Ein Beispiel hierfür ist die DeltaV Edge-Umgebung von Emerson, die sichere Möglichkeiten schafft, um Daten aus dem Automatisierungssystem an jede beliebige Stelle zu übertragen – an den Einsatzort oder in die Cloud – ohne den wertvollen operativen Kontext zu verlieren.

Dank einer stabilen Datenbasis in Verbindung mit einem vereinheitlichenden Datengefüge ergeben sich für Unternehmen endlose Möglichkeiten. Die Datenmanagement-Plattform Aspen Tech-Inmation kann Daten über Automatisierungssysteme hinaus zusammenführen. Somit ermöglicht sie es, Entscheidungen hinsichtlich Produktion, Wartung etc. basierend auf realen Bedingungen zu treffen. Diese Daten können sich in übergeordnete Systeme integrieren, um unternehmensweit eine höhere operative Effizienz zu erzielen.

Parallel dazu können KI-Tools wie AMS Optics und Mtell®von AspenTech Anwendern dabei helfen, wertvolle Echtzeitdaten zu nutzen, um Modelle für Strategien der prädiktiven und präskriptiven Wartung zu erstellen, durch die sich die Betriebssicherheit steigern und halbautonome und autonome Betriebsabläufe realisieren lassen. Ein global tätiger Bergbaukunde nutzt Aspen Mtell, um Wartungsarbeiten proaktiv zu planen und Ersatzteile in großen Mengen zu bestellen. So gewährt er über 210 Anlagen – statischen und rotierenden – Schutz, darunter auch LKWs für den Transport zwischen elf Standorten.

Dieser Grad an Automatisierung sorgt für unerreichte Transparenz über die gesamte Bergbau-Wertschöpfungskette hinweg und macht es möglich, die richtigen Daten zur richtigen Zeit an die richtigen Mitarbeiter zu liefern – unabhängig davon, wo diese sich gerade befinden. Mit dieser optimierten Automatisierungsarchitektur können Bergbauunternehmen ihre Anlagen von entfernten Leitwarten aus steuern, wo Experten für Technik, Prozess, Zuverlässigkeit und Metallurgie wichtige Entscheidungen treffen.

Zukunftssicherer Bergbaubetrieb

Unternehmen, die eine Roadmap zur Erlangung digitaler Reife einsetzen, erzielen nennenswerte Zugewinne in puncto operativer Exzellenz – ohne dass solche Modernisierungsprogramme „Alles oder Nichts“ bedeuten. Zwar können kleine, losgelöste Initiativen mehr Probleme verursachen als lösen, aber ein strategischer Ansatz zur Implementierung von Basistechnologien, wie intelligente Feldgeräte und vernetzte Steuerungen, ebnet jedoch den Weg zu fortschrittlicheren Anwendungen, Software und Analysen.

Autor:

Sergei Mishin, Sales Director Measurement Solutions, Emerson, Europa