Kreisschwinger mit vielen Innovationen

Mit der Einführung des innovativen Multi-Schwingsiebs goovi® hat thyssenkrupp Mining Technologies neue Maßstäbe in der Siebtechnik gesetzt. Das revolutionäre Antriebskonzept des goovi® wird nun auch für die bewährten Kreisschwingsiebe der CK-Baureihe in einer vereinfachten Form verwendet. Zusammen mit weiteren interessanten Detaillösungen ergibt sich eine deutlich kompaktere Bauweise sowie eine signifikante Reduktion der Anzahl der drehenden Teile und des Wartungsaufwandes.

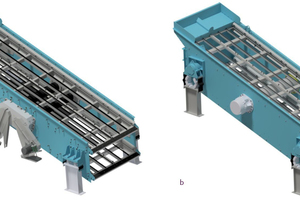

Siebmaschinen der CK-Baureihe sind schon seit vielen Jahren weltweit bei der Absiebung von Schotter, Kies, Erz, Kohle sowie in der Recyclingindustrie erfolgreich im Einsatz und zeichnen sich durch hohe Zuverlässigkeit und Siebeffizienz aus. Mit Siebflächen von bis zu 17 m² in Ausführungen mit zwei oder drei Siebdecks sind sie ideal auf die Anforderungen von Kunden in der Steine- und Erden- sowie in der Bergbauindustrie zugeschnitten. Sie lassen sich ebenso gut in stationäre (Bild 2), wie in semi-mobile und mobile Anlagen (Bild 1) integrieren.

1 Bisherige Bauweise

Bei den Kreisschwingsieben handelt es sich um einfache, robuste Konstruktionen. Die Seitenwände bestehen aus Standardblechen, die im Laserschnittverfahren in beliebiger Größe und Ausführung hergestellt werden können. Für die Befestigung von Anbauteilen und der Quertraversen werden ausschließlich Schraubverbindungen verwendet, wodurch eine maximale Schwingfestigkeit und Lebensdauer erreicht wird. Die Abstützung der Siebkästen erfolgt meist über Stahlfedern, die auf dem Anlagenstahlbau stehen.

Die Siebdecks können den Anforderungen der Kunden entsprechend in verschiedenen Ausfertigungen mit Lochblechen, Polyurethan-Belägen oder Drahtgewebe sowie als Kombination daraus angeboten werden. Der Wechsel der Siebbeläge erfolgt dabei einfach und schnell mit Klemm- oder Spannvorrichtungen. Im Aufgabebereich sind die Siebe zur Dämpfung der Aufprallkräfte mit einem Blindboden ausgestattet. Die Siebe der CK-Reihe können optional mit einer Wasserbedüsung und einer Staubabdeckung erweitert werden.

Die Kreisschwingung wird üblicherweise durch Wellen mit beidseitig befestigten Unwuchtscheiben erzeugt, wobei die Lagerungen der Wellen in die Seitenwände des Siebs integriert sind. Je nach Baugröße werden ein oder zwei Antriebswellen eingesetzt, die jeweils einzeln durch einen separaten Motor angetrieben werden. Bei Doppelwellenantrieben (Bild 1) werden die beiden Antriebe durch einen Zahnriemen synchronisiert. Die Motoren werden außerhalb des Siebkastens auf kleinen Konsolen im Stahlbau aufgestellt und sind über Keilriemen mit den Antriebswellen verbunden. Um das Siebergebnis zu beeinflussen und das Sieb optimal einzustellen, kann die Schwingungsamplitude durch Vergrößerung oder Verringerung der Unwuchten eingestellt werden. Die Drehzahl kann lediglich durch Austausch der Keilriemenscheibe variiert werden.

2 Innovatives Konzept CK+

thyssenkrupp hat nun die bestehende CK Kreisschwingsieb-Baureihe auf den neuesten Stand der Technik gebracht. Schwerpunkte dieser Entwicklung waren das Antriebskonzept, die Abstützung der Siebe und die Wartungsfreundlichkeit. Die neue Baureihe sollte ein deutliches Plus in Bezug auf Reduktion von Herstellkosten, Montageaufwand und Wartung für die Betreiber bieten, so dass man hierfür konsequenterweise die Bezeichnung CK+ gewählt hat.

2.1 Antrieb

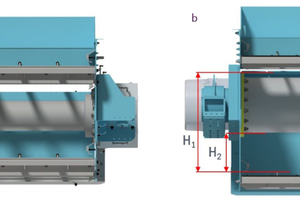

Wie bereits vorab erwähnt, bestehen die herkömmlichen Siebantriebe aus diversen drehenden und verbindenden Teilen wie z. B. Motoren, Keilriemen, Zahnriemen, Wellen und Unwuchterregern (Bild 3a). All diese Teile unterliegen Verschleiß und müssen daher regelmäßig gewartet werden. Sie müssen teilweise im Stahlbau verankert werden (Motor), durch Schutzvorrichtungen gegen Eingriff gesichert werden (Keilriemen, Zahnriemen) oder gegen Verschleiß durch herabfallendes Material geschützt werden (Welle). Eine Vereinfachung dieses Systems birgt daher interessante Vorteile im Hinblick auf Aufbau, Funktion und Wartungsaufwand.

Die Lösung dieser anspruchsvollen Aufgabenstellung war bei thyssenkrupp naheliegend: beim seinem neu entwickelten goovi® Sieb, über das schon vielfach berichtet wurde, ist ein neuartiges, revolutionäres Antriebskonzept zum Einsatz gekommen. Dieses Konzept wurde nun in vereinfachter Form auf die Kreisschwingsiebe der CK-Baureihe übertragen. Daher kommen hier nun auch kompakte, lebensdauergeschmierte Standard-Unwuchtmotoren zum Einsatz, die symmetrisch direkt an den Seitenwänden angeflanscht und über eine Verbindungsstange synchronisiert werden (Bild 3b). Diese Stange und die innenliegenden Antriebsteile sind durch ein Schutzrohr mit Gummierung vor herabfallendem Siebgut geschützt.

Die Vorteile dieser Kompaktlösung mit Direktantrieb im Vergleich zum herkömmlichen Antrieb zeigen sich deutlich in Bild 3. Die Anzahl der drehenden und bewegten Teile wurde drastisch reduziert, wodurch sich Wartungsaufwand, Ausfallwahrscheinlichkeit und damit auch Stillstandzeiten automatisch reduzieren. Riemenschutze und eine Motorkonsole im Stahlbau entfallen bei diesem Konzept komplett. Somit kann der Stahlbau leichter und weniger aufwendig ausgeführt werden und die Montagezeit reduziert sich deutlich.

2.2 Abstützung

Bei der Ausführung der Siebabstützung wurden komplett neue Wege beschritten. Statt der herkömmlichen Siebabstützung mit Stahlfedern (Bild 4a) werden nun Gummifederelemente eingesetzt (Bild 4b), die von Spezialherstellern als Standardkomponenten angeboten werden. Sie bieten im Vergleich zu Stahlfedern eine hohe Schwingungsisolierung und eine geringe Restkraftübertragung in die Fundamente. Zudem zeichnen sie sich durch eine hohe Lebensdauer, absolute Wartungsfreiheit und geringe Geräuschentwicklung aus.

Ein weiteres Feature ist der neuartige Verstellmechanismus, der es ermöglicht, den Neigungswinkel des Siebs einzustellen. Somit kann die Siebneigung an das jeweilige Siebgut und die Aufgabenstellung angepasst und jederzeit ein optimales Siebergebnis erzielt werden.

Für den Ein- und Ausbau der Gummifederelemente kann der Siebkasten mit kleinen Hydraulikzylindern angehoben werden, so dass die Federn bequem in entlastetem Zustand montiert werden können.

2.3 Hohe Wartungsfreundlichkeit

Die neuen CK+ Kreisschwingsiebe von thyssenkrupp zeichnen sich besonders durch eine hohe Wartungsfreundlichkeit aus. Selbstverständlich wurden bei der Überarbeitung die neuen Anforderungen der kürzlich überarbeiteten EN 1009 bezüglich des Platzbedarfs für Wartungsarbeiten an Maschinen für die mechanische Aufbereitung von Mineralien berücksichtigt (Bild 6). Die Abstände zwischen den Siebdecks und zu punktuellen Hindernissen wurden deutlich vergrößert. Die Siebdecks sind daher gut zugänglich und die Siebbeläge können schnell gewechselt werden. Für den Ein- und Ausbau von Verschleiß- und Ersatzteilen sind keine Spezialwerkzeuge erforderlich.

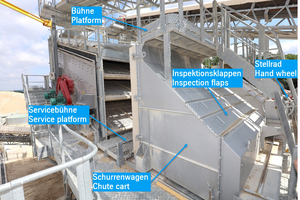

Ein weiteres Plus in Bezug auf Servicefreundlichkeit ist der optional erhältliche mobile Schurrenwagen, der die Materialströme der jeweiligen Siebdecks auf der Abwurfseite in die gewünschten Richtungen zu den weiterfördernden Aggregaten umlenkt (Bild 5). Während des Betriebes bietet er die Möglichkeit, die Funktion des Siebes jederzeit über eine Bühne und Inspektionsklappen zu überwachen. Für Servicearbeiten kann der gesamte Schurrenwagen inklusive Bühne mittels eines Handrads und eines einfachen Schienenfahrwerks zurückgefahren werden. Eine bewegliche Servicebühne kann sodann über den Zwischenraum zwischen Sieb und Schurrenwagen abgeklappt werden, so dass er sicher betreten werden kann. Nun kann man komfortabel in den Bereich des Siebkastens einsteigen und anfallende Wartungsarbeiten durchführen. Nach Beendigung der Servicetätigkeiten wird die Bühne wieder hochgeklappt und der Schurrenwagen zurück an das Sieb gefahren und verriegelt. Mit dieser praktischen Vorrichtung lassen sich also Wartungsarbeiten sicher und in bequemer Haltung mit minimalem Aufwand zur Herstellung der Begehbarkeit durchführen.

2.4 Baugrößen und Einsatzbereiche

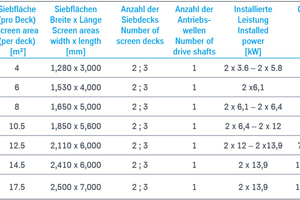

Auf die neuen CK+ Siebmaschinen von thyssenkrupp können Stückgrößen bis zu 200 mm aufgegeben und bei einem minimalen Siebschnitt von etwa 1,5 mm abgesiebt werden. Hierfür steht eine Baureihe mit Siebflächen von 4 – 17m² pro Siebdeck zur Verfügung, s. Tabelle 1. Während die ersten beiden Ziffern der Nomenklatur die effektive Siebfläche angeben, ergibt sich die Anzahl der Siebdecks aus den letzten beiden Ziffern. So handelt es sich zum Beispiel bei einem Sieb CK+ 1002 um eine Maschine mit einer Siebfläche von 10 m² und 2 Siebdecks.

Da die Anschlussmaße identisch sind, kann man mit Sieben der Bauart CK+ mit Direktantrieb die CK Siebe der Vorgenerationen problemlos ersetzen. Damit kann ein Siebaustausch in kürzester Zeit mit äußerst geringem Aufwand erfolgen.

3 Zusammenfassung

Die neue Baureihe von CK+ Kreisschwingsieben von thyssenkrupp Mining Technologies bietet Betreibern im Vergleich zu herkömmlichen Kreisschwingsieben durch eine Vielzahl innovativer Detaillösungen deutliche Vorteile bei der Anschaffung, Montage und im Betrieb.

Durch den kompakten Antrieb mit Standard-Unwuchtmotoren entfallen viele drehende und bewegte Teile, sämtliche Riemenschutze sowie die Motorkonsolen im Anlagenstahlbau. Dadurch reduzieren sich Montage- und Wartungsaufwand sowie Maschinenausfälle und Stillstandzeiten. In Summe führt dies zu einer signifikanten Kostenersparnis sowohl bei der Anschaffung als auch im Betrieb.

Die Siebabstützung mit Gummifederelementen und einer Verstellmöglichkeit für den Neigungswinkel des Siebs sorgt für einen ruhigen und sicheren Betrieb und ermöglicht durch Einstellen der Siebneigung eine Optimierung der Produktqualität.

Großzügige Abstände zwischen den Siebdecks in Übereinstimmung mit der EN 1009 erleichtern die Wartungsarbeiten in diesen Bereichen, so dass Siebbeläge sicher und schnell gewechselt werden können. Der Zugang zu den Siebflächen wird durch einen verfahrbaren Schurrenwagen und eine abklappbare Servicebühne in kürzester Zeit hergestellt.

Insgesamt überzeugen die neuen CK+ Kreisschwingsiebe von thyssenkrupp Mining Technologies durch ihre kompakte Bauweise mit hoher Verfügbarkeit, geringem Montage- und Wartungsaufwand und erzielen gleichzeitig höchste Durchsatzleistungen bei exzellenter Trennschärfe.

Autor:

Dr.-Ing. Armin Greune

thyssenkrupp Industrial Solutions AG, Beckum/Deutschland

Armin Greune studierte an der TU Braunschweig Maschinenbau und promovierte an der Universität Hannover. Von 1991 bis 1997 arbeitete er als Leiter des Bereichs Prozesstechnik bei der Krupp Fördertechnik GmbH. Von 1998 bis 2014 leitete er den Bereich Hazemag bei der Hazemag & EPR GmbH. Von 2014 bis Anfang 2021 war er für das globale Standard Machines Business des Bereichs Mineral Processing bei der thyssenkrupp Industrial Solutions AG verantwortlich und unterstützt diesen Bereich nun als Senior Expert.

www.thyssenkrupp-industrial-solutions.com