Innovation aus Tradition

Passend zum 100. Geburtstag präsentiert die Steinhaus GmbH aus Mülheim an der Ruhr mit dem zum Patent angemeldeten Systemsiebbelag „Steinhaus MLock“ eine Weltneuheit. Die Steinhaus GmbH knüpft damit an alte Traditionen an. Schließlich gilt das Unternehmen als Erfinder der Polyurethan-Siebe, seit im Jahr 1968 der erste industriell gefertigte Siebboden aus Polyurethan vorgestellt wurde. Darauf folgte bereits 1976 das System „Kombiplast“; der weltweit 1. Systemsiebboden und damit Wegbereiter aller heute existierenden Systemsiebe. Nächster Meilenstein: Das Systemsieb UNI 2000 setzt auch seit 25 Jahren hinsichtlich der offenen Siebfläche noch heute hier die Maßstäbe.

In den Fußstapfen erfolgt nun mit „Steinhaus MLock“ der weltweit 1. magnetbasierte und selbstzentrierte Systemsiebboden. Sind auch die aktuell am Markt befindlichen Systemsiebe bewährt und eingeführt, so vereinen sie doch alle mehr oder weniger die gleichen Schwächen. Wie die dauerhaft auf der Siebmaschine montierten Aufnahmeleisten, müssen auch die Siebe selbst – oder das entsprechende Befestigungsmaterial – mit großem Kraftaufwand eingeschlagen werden. Hier verbirgt sich natürlich eine nicht zu unterschätzende Unfallgefahr.

Warum Unfallgefahr? Oft ist auch der Raum oberhalb des Siebbodens eingeschränkt und eine Montage der Siebe kaum noch möglich. Brauseleitungen könnten vielleicht für das Einschlagen der Siebe noch temporär demontiert werden. Aber, und diese Erfahrung haben Anwender sicher schon gemacht, ist in vielen Fällen der Einbauraum beispielsweise unter einem Aufgabekasten, einem Wellenschutzrohr, einer Antriebsbrücke oder auch einer Staubhaube dauerhaft eingeschränkt.

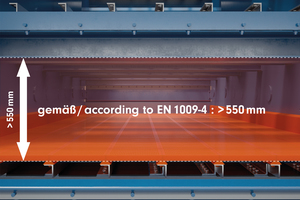

An dieser Stelle ein wichtiger Hinweis: Mit der Europanorm EN 1009-4 für Siebmaschinen wurden bereits neue Vorgaben hinsichtlich der Ergonomie und Arbeitssicherheit geschaffen. Es ist jetzt in der Regel bei der Konstruktion von neuen Siebmaschinen zu beachten, dass oberhalb eines Siebbodens ein Freiraum von 550 mm einzuhalten ist, sofern dieser Raum begangen werden muss. Diese Vorgabe betrifft den Freiraum zwischen den Siebdecks einer Mehrdecker-Siebmaschine im Besonderen.

Was für die Ergonomie und Arbeitssicherheit natürlich wünschenswert ist, stellt die Hersteller von Siebmaschinen, die Anlagenbauer und auch die Betreiber vor eine große Herausforderung. Sofern „klassische“ Systemsiebe eingesetzt werden, müssen zum Beispiel Kreisschwingsiebe mit mindestens drei Siebdecks in der Regel zukünftig wesentlich höher werden. Die in Kieswerken häufig eingesetzten, möglichst kompakten Dreideck-Kreisschwingsiebmaschinen können zukünftig kaum bis gar nicht mehr betriebssicher gebaut werden. Der Antrieb wird durch die konstruktiven Anpassungen soweit aus dem Schwerpunkt der Siebmaschine herausgeschoben, dass eine solche Siebmaschine keine einwandfreie Kreisschwingung mehr ausführen kann. Aber Achtung – die EN 1009-4 hat somit zur Folge, dass Modernisierungen von vorhanden Anlagen nur noch sehr begrenzt möglich sind. Die größere Bauhöhe bewirkt zudem ein höheres Gewicht, was nicht nur höhere Investitionskosten, sondern auch höhere Wartungs- und Instandhaltungskosten und einen größeren Energiebedarf zur Folge hat. Diese Effekte wirken sich als Multiplikator für die Wirtschaftlichkeit auf die gesamte Anlagenplanung aus.

Lösung: Die genannten Probleme werden durch „Steinhaus MLock“ auf elegante Weise umgangen

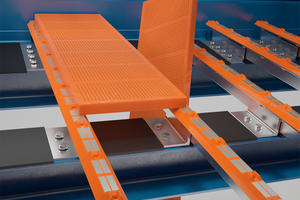

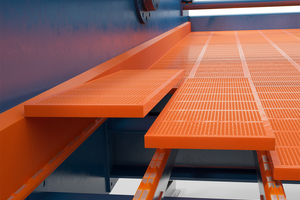

Es wird einmalig die Steinhaus MLock-Adapterleiste montiert, in der starke Magnete und Positioniernocken eingebracht sind. Diese Adapterleiste wird für die am häufigsten eingesetzten Siebmaschinenträger (Hohlprofil und gelochter Winkellängsträger) verfügbar sein. Wenn in der Siebmaschine Winkellängsträger eingebaut sind, können sogar ganz leicht die Adapterleisten von unten, ohne ein Schlagwerkzeug montiert werden.

Die Siebelemente selbst haben einen magnetisierbaren Gegenpol und Aussparungen für die Positioniernocken. Völlig ohne Kraftaufwand findet beim Einsetzen der Siebbauteile dann jedes einzelne Bauteil von sich aus die richtige Position und wird durch die Magnetkraft schwingungsfest mit der Siebmaschine verbunden. Der Einbau der Siebe erfolgt also ohne Werkzeug und ist somit auch an schwer zugänglichen Stellen mühelos möglich. Für die Demontage muss der Siebboden nur stirnseitig leicht ausgehebelt werden. Da sich die Haltekräfte durch Lösen der äußeren Magnete sofort reduzieren, ist der Siebboden genauso schnell und sicher aus- wie eingebaut.

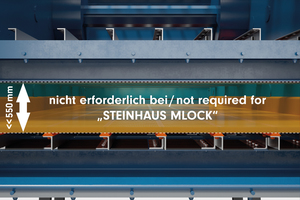

Mehrdeck-Siebmaschinen müssen nicht – wie bei der Verwendung klassischer Systemsiebe – bedingt durch die Vorgabe der EN 1009-4 höher gebaut werden. „Steinhaus MLock“ kann ganz einfach von unten, also von unterhalb eines Siebdecks eingebaut werden. Da der Siebboden in diesem Fall nicht begangen werden muss, sind die in der Norm genannten Freiräume nicht zu beachten. Die Montage kann also beispielsweise ganz einfach vom Trichter aus durchgeführt werden. Noch geschickter ist eine Siebmaschinenkonstruktion, bei der ausgehend von einem Siebdeck mit einem größeren Freiraum ein darüber angeordnetes engeres Siebdeck gewechselt werden kann. Siebmaschinen können somit entgegen aller Befürchtungen sogar schlanker als jemals zuvor gebaut werden. Der Vorteil besteht in der Einsparung auf Kostenseite und der Ressourcen.

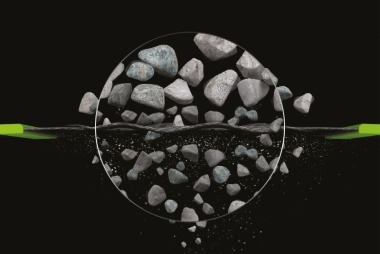

Selbstverständlich werden die Siebböden auch für das System „Steinhaus MLock“ in der am Markt bekannten Steinhaus Qualität und Vielfalt angeboten. Hochverschleißfeste Polyurethane in verschiedenen Härten, Hybridsiebe mit Drahtgeweben, Pressschweißgitter, Harfen, Lochblechen, Spaltsieben oder auch Stangensizer. Die gesamte Produktvielfalt von der Steinhaus GmbH ist auch für das System „Steinhaus MLock“ verfügbar.

Autor:

Ludger Lang, kfm. und techn. Abteilungsleiter Siebe, Process Equipment & Drahtgurte, Steinhaus GmbH, Mühlheim an der Ruhr