Problemlos Sieben – auch unter aggressivsten Bedingungen

Inelas Poliuretanos, S.L., ist ein spanisches Unternehmen, das seit 1966 Polyurethanelastomere herstellt. Es hat sich auf die Optimierung und Lösung von Problemen spezialisiert, die gewöhnlich in bestimmten spezifischen Bergbauprozessen auftreten, wie z.B. beim Sieben, beim Transport abrasiver Feststoffe durch Rohrleitungen, während der Flotation sowie bei der Erosion durch Abrieb in bestimmten Stufen. Das Unternehmen berät Kunden hinsichtlich des Einsatzes von innovativen, einfachen und hochwertigen Produkten aus Polyurethan, um die Leistung und Rentabilität in diesen Prozessen zu verbessern.

Das Trockensieben von sehr kleinen Zuschlagstoffen ist schwierig, wenn es sich um tonhaltige Materialien mit einem hohen Feuchtigkeitsgehalt handelt bzw. wenn die Umgebungstemperaturen sehr gering sind. „Spezielle“ Siebe und andere „Siebreinigungssysteme“ werden als „Anlagen gegen eine Verschlammung“ vermarktet. Während sie bei geringer Feuchtigkeit oder minimalen aggressiven Siebbedingungen gut funktionieren, sind sie bei zunehmendem Feuchtigkeitsgehalt des Materials nicht mehr wirksam, bis sie schließlich wie jedes andere Sieb auch verstopfen.

Inelas Poliuretanos, S. L. beobachtete daher den Prozess der Trockensiebung. Dabei stellte sich heraus, dass es eine Frage der Zeit (manchmal von ein paar Minuten) ist, bevor die Löcher verstopfen. Es war auch klar, dass ein Sieb bei periodisch auftretenden Stößen nicht verstopft (Bild 1). Wird dieses Prinzip auf das gesamte Sieb angewendet, bleibt es permanent sauber. Auf der Grundlage dieser Beobachtungen fertigte das Unternehmen eine einfache Vorrichtung, womit das gesamte Sieb Stößen ausgesetzt wird, ohne es zu beschädigen. Dabei müssen die Stoß-Abstände genügend kurz sein, um eine Ansammlung von Zuschlagstoffen zu verhindern und um zu sichern, dass die Löcher immer offen sind. Das neue Siebreinigungssystem ist bereits weltweit installiert und wurde in vielen Zuschlagstoffanlagen, bei Sieben in einigen der größten Bergbaubetrieben sowie in Aufbereitungs- und Klassieranlagen für Zuschlag- und Mineralstoffe getestet. Die Vorteile und Rentabilität dieses Systems wurden in Bergbaubetrieben, Tagebauen und Kiesgruben, die dieses Problem haben, eindeutig nachgewiesen.

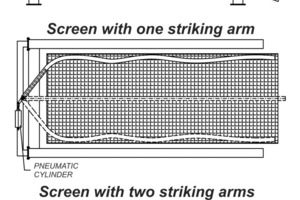

Die Anlage verfügt über ein oder zwei flexible, bewegliche Arme aus Polyurethan mit einer dem Sieb angepassten Länge und in Abhängigkeit von der Breite und den Merkmalen des Siebs (Bild 2). In einstellbaren Zeitintervallen schwingen die Arme über die gesamte Oberfläche des Siebs zwischen dessen Wänden in einer Winkel-Pendelbewegung. Die Schwingung des Siebs verursacht eine schlingernde Bewegung in jedem Arm mit einem Rütteleffekt, wodurch der Arm auf das Sieb schlägt und so eine Verstopfung verhindert. Ein pneumatischer Zweiwegezylinder überträgt die Bewegung auf den bzw. die flexiblen Arme. Durch eine Zwischenachse entsteht die Winkelbewegung. In einem Armaturenschrank befinden sich die pneumatischen Bauteile, die die Geschwindigkeit der Schlagarme steuern, wenn sie über das Sieb gehen.

In der Anlage „La Closa“ von Arenes Bellpuig, S. L. in Lleida/Spanien wurde das neue Siebreinigungssystem von Inelas Poliuretanos, S. L. acht Monate lang getestet (Bild 3). Verwendet wurde ein Sieb vom Typ A TUSA HN-170 mit den Abmessungen 2400 x 7200 mm und einer Kapazität von 350 t/h. Der zu siebende Zuschlagstoff war hauptsächlich Kalkstein mit einem gewissen Gehalt an Kieselsäure. Der hohe Gehalt an feinem Ton (zwischen 10 und 40 %) zusammen mit einem Feuchtigkeitsgehalt zwischen 3 und 12 % gestaltete das Sieben als schwierige Aufgabe.

Das Aufgabegut kommt aus einem Steinbruch und hat eine Körnung von etwa 0/120 mm. Der Größenanteil 0/4 mm beträgt zwischen 30 und 40 % und entspricht 100-120 t/h. Das Material 0/4 mm wird mit dem Sieb vom Typ Husa HN-170 durch Trockensiebung abgeschieden. In einem nächsten Arbeitsgang wird das Material gewaschen, um den feinen Ton zu entfernen, und anschließend als Sand für Betonfertigteile genutzt. Großstückigeres Material wird gemahlen und gesiebt, um unterschiedliche Standardgrößen von Kies zu produzieren, d. h. 4-12, 12-20 und 20-40 mm.

Vor der Installation des pneumatischen Siebreinigungssystems, wird das obere Siebdeck mit doppelten Schutzstufensieben mit Öffnungen von 13 mm zwecks einer störungsfreien Leistung versehen. Um mit diesem Sieb ein Material von 0-4 mm zu erhalten, wurden mit allen Arten von „Siebreinigungssystemen“ und Sieben „gegen Verschlammung“ Tests durchgeführt. Die minimal zulässige Maschenweite beträgt 8 x 8 mm. Alle Arten von Sieben mit einer Öffnung, die kleiner als 8 x 8 mm ist, verstopfen innerhalb von Minuten. Anschließend ist eine Klassierung und Waschen bei 0/4 mm erforderlich. Nach dem Waschen kann das nicht klassierte Material 4/8 mm nicht zur Mühle befördert werden, da der hohe Feuchtigkeitsgehalt die Mahlkammer verstopfen würde. Das Material kann auch nicht verkauft werden, da es sich um einen Kieselzuschlagstoff handelt, der für die Herstellung von Beton ungeeignet ist. So ist sein letzter Bestimmungsort eine Deponie.

Unter optimalen Bedingungen können 350 t/h trockener Zuschlagstoff aufbereitet werden. Bei einem Feuchtigkeitsgehalt des ankommenden Zuschlagstoffs von 5 % sank die Leistung auf 200 t/h, und es war erforderlich, das Sieb fünf Mal innerhalb von acht Stunden zwecks manueller Reinigung anzuhalten. Zu dieser manuellen Reinigung musste auch die Produktion gestoppt werden, damit ein Anlagenfahrer das Sieb vom festgesetzten Zuschlagstoff mit Hilfe eines Hammers befreien konnte. Bei einem Zuschlagstoff mit einem Feuchtigkeitsgehalt von 7 % sank die Leistung entweder auf 100-120 t/h oder es wurde entschieden, die Produktion zu stoppen.

Für die Testphase des pneumatischen Siebreinigungssystems wurden aufgrund der Siebbreite zwei Schlagarme angebracht. Auf dem oberen Siebdeck wurden die bereits bestehenden Schutzsiebe beibehalten (Stufensiebe mit einer Maschenöffnung von 13 x 13 mm), da dieses Deck ohne Probleme arbeitete. Auf dem unteren Siebdeck wurden Hochleistungssiebe vom Typ INE-FLOW® aus INAPRENE® Polyurethan mit quadratischen Maschenöffnungen von 7 x 7 mm installiert. Als sich herausstellte, dass die Siebe mit dieser Maschenweite nicht verstopften, wurde die Größe auf Wunsch des Unternehmens reduziert. Derzeit werden zwei Siebe mit Öffnungen von 5 x 5 mm und drei Siebe mit Öffnungen von 4 x 4 mm eingesetzt. Dabei ist gesichert, dass die Maschenöffnungen immer offen sind, und es war sogar möglich, den Zuschlagstoff mit Sieben mit Maschenöffnungen von 4 x 4 mm zu klassieren, was mit einem konventionellen Sieb als schwierig gehalten wurde.

Innerhalb von acht Monaten mussten die Siebe nicht ein einziges Mal gereinigt werden. Die Schlagarme verhindern das Verstopfen, da sie die gesamte Sieboberfläche mit Überstreichungsintervallen von ca. 2 Minuten reinigen (Bild 4). Dadurch werden auch die strengen Sicherheitsbestimmungen befolgt, da das Risiko entfällt, geneigte und oft rutschige Siebe reinigen zu müssen. Die Produktionskapazität wurde auf ein maximal mögliches Niveau gesteigert, bei gleichzeitiger Energieeinsparung und Reduzierung von Stillständen, da das Sieb nicht zu Reinigungszwecken angehalten und wieder angefahren werden musste. Außerdem wird durch den Einsatz von elastischen Materialien für die Siebe und Schlagarme die Arbeitsumgebung verbessert, da der Lärmpegel beträchtlich reduziert wird.

Arenes Bellpuig, S. L. hatte zusätzlich einen finanziellen Vorteil, da die Siebreinigung vorher nur bei einer Maschenöffnung von 8 x 8 mm möglich war. Das Material 4/8 mm, das gewaschen und dann entsorgt wurde, kann jetzt mit einem Material von 8/12 mm aus der ersten Trockensiebung kombiniert werden. Es wird aufbereitet und verkauft, was eine beachtliche Produktionssteigerung darstellt und geringere Kosten bedeutet. Es wird kein Abfall mehr produziert, was ebenfalls eine Verbesserung für die Umwelt bedeutet.

Der Einsatz der Schlagarme ermöglicht sogar die Verwendung noch kleinerer Siebgrößen, wie in anderen Klassieranlagen ebenfalls demonstriert wurde. Die INE-FLOW® Sieblinie von Inelas Poliuretanos, S. L. arbeitet sogar mit quadratischen Öffnungen von 2 x 2 mm, wobei die gleiche Siebfläche aus Federstahl oder konventionelle Siebe beibehalten werden können. Das Beispiel zeigt, dass Inelas Poliuretanos, S. L. ein praktisches und umweltfreundliches Siebreinigungssystem entwickelt hat, das jedem „konventionellen“ Sieb angepasst werden kann. Es stellt eine effektive Lösung bei geringen Selbstkosten dar und erzielt ausgezeichnete Ergebnisse.