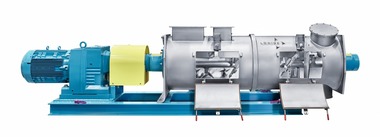

Pflugschar®-Mischer für kontinuierlichen und diskontinuierlichen Prozess

Lödige Pflugschar®-Mischer arbeiten nach dem von Lödige in die industrielle Mischtechnik eingeführten und in der Fachliteratur beschriebenen Schleuder- und Wirbelverfahren. Ausgerüstet mit Mischwerkzeugen, die spezifisch auf die jeweilige Aufgabenstellung abgestimmt werden, liefern sie Mischungen höchster Qualität.

Die wandnah in einer horizontalen Trommel rotierenden Pflugschar®-Schaufeln sind in Anordnung, Umfangsgeschwindigkeit und geometrischer Form so bemessen und aufeinander abgestimmt, dass sie das Mischgut der Fliehkraft entgegenwirkend in eine dreidimensionale Bewegung versetzen. Dieses so genannte mechanisch erzeugte Wirbelbett bewirkt die schonende und intensive Vermischung der Komponenten. Die Mischgutmenge wird dabei ständig komplett erfasst – es gibt keine bewegungsarmen oder „toten“ Zonen. Durch die Vereinzelung der Partikel in der Wirbelschicht ist das Zumischen von Flüssigkeiten und die Ummantelung der Partikel ohne Probleme möglich. Zur Unterstützung der Mischwirkung, zum Aufschluss von Verballungen oder für Granulierprozesse können separat angetriebene Messerköpfe eingesetzt werden.

Einsatzgebiete

Aufbereitung von pulverförmigen, körnigen und faserigen Komponenten

Zugabe von Flüssigkeiten zur Anfeuchtung und Granulierung

Aufbereitung von fragilen Stoffen

Einarbeitung von viskosen Stoffen, z.B. Fetten, Lecithinen u.ä., in die Mischung

Für Produktion und Pre-Mixes bei häufig veränderten Rezepten

Im kontinuierlich arbeitenden Mischer kann bei Füllgraden zwischen 20 % und 50 % ohne Beeinträchtigung der Mischgüte gefahren werden. Die Mischwerkzeuge sind so eingestellt, dass für die Dauer der Verweilzeit eine ständige Rückvermischung stattfindet, bevor das fertige Mischgut über die Entleeröffnung der weiteren Verarbeitung zugeführt wird. Die Einstellung der Größe der Entleeröffnung mittels Schieber oder verstellbarem Wehr beeinflusst maßgeblich die Verweilzeit.

Hall 1/517

www.loedige.de

Einsatzgebiete

Aufbereitungsprozesse, bei denen hohe Durchsatzleistungen gefordert sind

Aufbereitung von pulverförmigen, körnigen und faserigen Komponenten

Zugabe von Flüssigkeiten zur Anfeuchtung und Granulierung

Kompensation von Dosierschwankungen