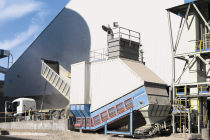

Neu entwickelter AUMUND-Hybridförderer bei ERAMET erfolgreich im Einsatz

Mit der erfolgreichen Inbetriebnahme endete jetzt ein AUMUND-Projekt bei ERAMET im französischen Le Havre. Die Raffinerie in Sandouville ist eine 100-%ige Tochter von ERAMET und eines von drei Unternehmen, die im Konzern den Geschäftsbereich "Nickelsalze und Metalle" ausmachen. In Sandouville werden Nickelmatten in hochreines Nickelmetall und Salze umgewandelt. Das Schüttgut, eine fast kugelförmige, leicht fließende und oft nasse Nickel Matte, stellt die Betreiber vor besondere Herausforderungen bei der Annahme, der Zwischenlagerung und im Weitertransport. In Zusammenarbeit mit der AUMUND Fördertechnik GmbH wurde für diesen Einsatzfall ein neuer Hybridförderer konzipiert.

Der AUMUND-Hybridförderer vom Typ BPB-SLP vereinigt die technischen Eigenschaften eines Samson®-Materialförderers und eines schweren AUMUND-Buckelplattenbandes vom Typ BPB-SF. Erst die Kombination dieser Maschinen ermöglicht einen sauberen Materialprozess. Die AUMUND-Ingenieure nutzten bei der Entwicklung die Erfahrungen aus zahlreichen Referenzobjekten aus Häfen und Terminals sowie der Bergbauindustrie. In Häfen und Terminals setzen bereits viele Betreiber auf die Vorzüge des bei AUMUND entwickelten Samson®-Förderers. Das Buckelplattenband ist mit seinen hoch belastbaren Ketten seit Jahrzehnten weltweit in verschiedensten Industrien im Einsatz.

Außenliegende Ketten und aufgeschraubter Gurt

Bei dem Hybridförderer wurden die Ketten nicht – wie bei einem Buckelplattenband üblich – unter dem Förderer, sondern außenliegend montiert, damit die Bandplatten genau auf Höhe der Kettenbolzenmitte liegen. Nur so konnte die geforderte Ausführung mit aufgeschraubtem Gurt realisiert werden. Konstruktiv ergaben sich dadurch eine niedrigere Bauhöhe und eine etwas breitere Ausführung. Die AUMUND-Maschine (Achsabstand: 7,2 m, Kettenweite: 3 m bei einer Gurtbreite von 2,6 m) wurde mit einer geschlossenen Einhausung mit Aufsatzfilter versehen und ist darüber hinaus mit einem schwenkbaren Rost, Reinigungsbürsten und Mitnehmerleisten für das feine, rundkörnige Schüttgut ausgestattet.

Besonderer Wert wurde auf eine aufwändige Abdichtung gelegt, damit Rieselgut des rolligen Materials keinesfalls in die Produktionshalle gelangen kann. Der Hybridförderer ist außerdem mit einem wasserdichten Gurtbelag und aufgrund der hohen Belastung (Materialdichte: zwischen 2,8 und 4,3 t/m³) auch mit äußerst belastbaren Traktorketten ausgestattet. Der Bunker ist mit einem hydraulisch schwenkbaren Rost versehen, über den die in den abgekippten Containern möglicherweise enthaltenen Fremdstoffe abgetrennt und ausgeschleust werden.

Das Füllvolumen des Aufgabetrichters ist so ausgelegt, dass maximal 33 t des angelieferten Schüttgutes schwallartig auf einmal aufgegeben werden können. Die Beschickung des Bandes erfolgt direkt aus den Containern, die mit mobilen Handling-Geräten auf eine hydraulische Kippvorrichtung aufgesetzt werden. Über diese Kippvorrichtung wird der Containerinhalt in einem Zug in den Bunker gekippt. Da das Material in der nachfolgenden Anlage jedoch nur mit einem Volumen von 10 – 12 t/h verarbeitet wird, läuft der Förderer entsprechend langsam mit einer Bandgeschwindigkeit von 0,001 – 0,006 m/s.

Weitere Order aus den USA

Der neue Hybridförderer wurde von AUMUND inzwischen weitere Male, so auch von AUMUND USA, verkauft: Die M3 Engineering & Technology Corporation, USA, bestellte gleich vier der neuen Hybridförderer für das Continental Gold Projekt Buriticá. Drei der vier Förderer sind baugleich mit Achsabständen von 21 m und werden unterhalb der Filterpresse angeordnet. Der vierte Hybridförderer wird von Radladern über einen Aufsatzbunker seitlich beschickt und ist anders als die ersten drei Förderer mit einem Hydraulikantrieb ausgestattet. Diese Maschine dient zur diskontinuierlichen Beschickung der Transportbecher einer Material-Hängeseilbahn eines bekannten österreichischen Skilift-Herstellers, über die die Filterkuchen als Reststoffe aus der Produktion wieder auf den Berg gefahren werden, um mit ihnen die Mine wieder zu verfüllen. Die Lieferung der Maschinen erfolgt in diesem Jahr, mit der Inbetriebnahme wird spätestens in der ersten Hälfte des Jahres 2019 gerechnet.

www.aumund.com