Kundenspezifisch gestaltete Anlage von Telestack für die London Mining Company

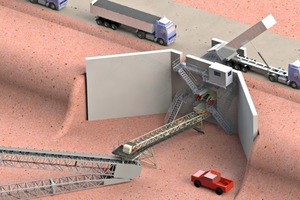

Telestack hat vor kurzem in Sierra Leone eine fahrbare, auf den Kunden zugeschnittene Anlage für das Entladen von Lkw, für die Ein- und Ausspeicherung sowie die Beladung von Lastkähnen installiert (Bild 1). Ende 2011 wurde mit der Errichtung begonnen, Anfang 2012 war die Inbetriebnahme komplett abgeschlossen und die Anlage wurde übergeben. Die schlüsselfertige Lösung wurde als Teil der Investitionsphase 1 der London Mining Company (LMC) geliefert. LMC hat ein logistisches System gewählt, bei dem das Material von seiner Outetec Anreicherungsanlage (8000 t/d) kommt und mit Lkw vom Bergwerk Marampa zur Kahnbeladeanlage in Thofeyim am Fluss Loko transportiert wird. An dieser Stelle wird das Material auf 8000-t-Lastkähne geladen (1500 t/h). Die Lastkähne sind Teil eines Umschlagprozesses. Sie werden mit Greiferkränen entladen und auf Handymax-Massengutfrachter mit 37 000 bis 55 000 dwt umgeladen. Das Projekt besteht aus mehreren Stufen, die dem Betreiber eine maximale betriebliche Flexibilität garantieren.

1 Lkw-Entladung

Nach der Anreicherungsanlage werden Lkw und Container mit 2 x 40 t Eisenerzfeingut mit einem typischen Eisengehalt von 65 %+ beladen. Die Lkw fahren dann auf der eigens zu diesem Zweck gebauten Straße zum Haldenplatz und zur Kahnbeladungsstelle. Bei ihrer Ankunft fahren sie über eine Radwaschanlage, bevor jeder Anhänger über dem Gitterrosttrichter von Telestack entladen wird (Bild 2). Der Entladetrichter hat eine Kapazität von 150 t (54 m³) und ist komplett mit reibungsarmem Material ausgekleidet. Die Anhänger haben Bodenentleerung und können ihre 80 t Fracht in weniger als 5 Minuten entladen. Der Entladetrichter steuert die Aufgabe zwischen 800 und 1000 t/h vom Arbeitsbunker mittels eines robusten Plattenbandaufgebers mit einem in der Höhe veränderlichen Auslaufverschluss. All diese Ausrüstungen sind auf den Kunden zugeschnitten und wurden von Telestack für dieses Projekt hergestellt. Der Hochleistungsplattenbandaufgeber hat eine Breite von 1200 mm und arbeitet mit einer Kette von 800 kN. Der Plattenbandaufgeber besitzt die Festigkeit eines normalen Zellenbandaufgebers, verfügt jedoch über viel bessere Dichtungseigenschaften, denn er kann wie ein herkömmliches Aufgabeband abgedichtet werden. So werden sowohl die Verhinderung von Rieselgut als auch die robusten Aufgebereigenschaften optimiert, um den schweren Arbeitsbunker mit Eisenerz von 2,8 t/m³ zu beschicken (Bild 3 und Bild 4).

2 Absetzen

Von dem Trichter wird das Material einem 20 m langen Gliederbandförderer von Telestack übergeben, der das Material mit einer Bandwaage auf Doppeltragrollen wiegt. Das geschieht, um die Tages-, Wochen-, Monats- und Jahreskapazitäten aufzuzeichnen und die Menge an Eisenerz in der Halde zu überwachen. Der 20 m lange Gliederbandförderer trägt das Material in den Aufgabeschuh des Telestack 850 aus. Das ist ein fahrbarer, teleskopischer Förderer zur Einspeicherung mit einteiligem Rahmen. Er kann eine Spitzenleistung von 1000 t/h erreichen und hat eine Gesamtlänge von 51,2 m. Der TS 850 kann auf einem 8 m hohen Sockel angebracht werden, der die natürliche Topographie des Standorts nutzt. Somit kann eine Gesamthöhe der Halde von 25 m erreicht werden. LMC verfügt so innerhalb einer radialen Achse von 180 ° über ca. 350 000 t Material. Pro Tag werden ca. 8000‑10 000 t Material eingespeichert, d.h. die Halde ermöglicht eine komplette Produktion von 35-44 Tagen ohne Transporte. Die gesamte Wartung erfolgt über Zugangslaufstege, und alle Übergabestellen sind ausgekleidet und haben steile Wände, um das Verstopfungspotenzial, besonders in der Regenzeit, zu minimieren (Bild 5).

Die Fahrerkabine befindet sich an optimaler Stelle mit dem besten Überblick zum Entladen der Lkw und zur Einspeicherung. Strategisch angeordnetes Metallhalogenflutlicht erlaubt den Betrieb rund um die Uhr.

3 Entspeicherung

Ein Radlader vom Typ WA 600 Komatsu entnimmt das Material von der Halde und beschickt einen auf Gleisen fahrbaren Aufgabetrichter von Telestack mit einem Plattenbandförderer, der 18 m³ aufnehmen kann. Der Plattenbandförderer (50 t) regelt die Beschickung des schweren Arbeitsbunkers von der Kippmulde (28 t, 10 m³) des WA 600. Beide Plattenbandförderer sind so ausgelegt, dass sie unter Volllast angefahren werden können.

Der Entspeicherungsbunker ist in der Mittellinie der Halde angeordnet, um die Last- und Beförderungsentfernung zu minimieren. Der einzige WA 600 kann leicht zwischen 1200 und 1500 t/h bewältigen. Der Aufgeber übergibt dann das Material einem 27,5 m langen Gliederbandförderer von Telestack, der das Material wiegt und auch eine Probe mit einem nach ISO 308 zertifizierten Probenehmer entnimmt. Der Probenehmer ESSA hat die Form eines umgekehrten Löffels und entnimmt eine Probe aus dem herabfallenden Materialstrom nach einer bewährten Methode für Eisenerz. Die Probenahme kann von Hand erfolgen sowie auf einer Zeit‑ oder Tonnenbasis durch Einstellung von Intervallen (Bild 6 und Bild 7).

4 Beladung von Lastkähnen

Von dem Gliederbandförderer wird das Eisenerz zu einem Telestack TS 1550 transportiert. Das ist ein fahrbarer, radialer, teleskopischer Schiffsbeladeförderer mit einer Leistung von 1500 t/h. Der TS 1550 hat eine Fahrerkabine am Ende des äußeren Förderers, um eine maximale Sicht beim Beladen des Lastkahns zu sichern. Mit Hilfe der Fähigkeit der Lastkahnbeladeeinrichtung TS 1550, sich radial und teleskopisch zu bewegen und sich zu heben und zu senken, trimmt der Anlagenfahrer den Lastkahn. Diese Technologie gewährleistet, dass der gesamte Lastkahn von einer Aufgabeposition getrimmt werden kann. Das erhöht die Produktionsgeschwindigkeit und begrenzt Auszeiten im Vergleich zu anderen Konstruktionen. Der Bereich der Austragsstellen gestattet es, den 8000-t-Lastkahn zu beladen, ohne ihn irgendwie zu bewegen (Bilder 8, 9 und 10).

Das Beladen erfolgt in linearen Haufen. Dies deutet ein Optimum an Effizienz innnerhalb der logistischen Kette, wenn Greifer das Material aufnehmen und den Handymax-Massengutfrachtern im Umschlagprozess übergeben.

5 Kundennähe

Diese von Telestack kundenspezifisch zugeschnittene Anlage verdeutlicht die Möglichkeiten, die bei der Konstruktion, Fertigung und Installation von Hochleistungsausrüstungen für den Bergbau bestehen, um dem Anwendungsbedarf zu entsprechen. Die Anlage kann in allen vorhandenen Bergbaubetrieben oder in neu zu erschließenden Gruben eingesetzt werden, speziell an entfernten Standorten für typische Installationen der Phase 1, in der der Abbauprozess begonnen wird. Die Hauptvorteile im Vergleich zu großen stationären Ein- und Ausspeicherungsanlagen sind:

• Geringere Kapitalinvestition

• Begrenzte erforderliche Bauarbeiten vor Ort

• Durchlaufzeit 4-8 Monate vom Auftrag bis zur Installation

• Keine Planungserlaubnis erforderlich

• Vollständige Kontrolle und Vermeidung von Staub/Rieselgut

• Leistung bis zu 3000 t/h

In 3 bis 5 Jahren, wenn die Produktion erhöht worden ist, und stationäre Förderanlagen installiert sind, können die Ausrüstungen immer noch verwendet werden als Notanlagen, wenn stationäre Anlagen ausfallen und bei geplanter Wartung. Zusätzlich existiert ein optimierter Lagerplatz, wo Ein- und Ausspeicherungsanlagen nicht hin kommen.

Das Verkaufspotenzial dieser Ausrüstungen ist enorm, da alle Einheiten in 40-Fuß-Containern für den weltweiten Transport verpackt werden können. Außerdem können sie in mehreren Industriezweigen eingesetzt werden, einschließlich Steinbruchbetrieb, Kraftwerke, Stahlwerke, Inlandterminals, Beladung von Eisenbahnwaggons und vieles mehr (Bild 11). Ein Video über den Betrieb der gesamten Anlage ist erhältlich unter: http://www.telestack.com/videos/telestack-london-mining-stockpiling-reclaiming-and-bargeloading-system-1732.