Informationstransparenz 4.0 –

Systemoptimierung durch Prozess Monitoring

Mittels seiner kommunikationsfähigen Steuerung, der AERtronic, bietet AERZEN seit langem die Möglichkeit, Druckluft-Aggregate in die Produktions- und Fertigungsschnittstellen des Kunden einzubinden. Darüber hinaus lässt sich die Steuerung bequem mit dem Modul WebView erweitern, so dass z. B. Betriebs- bzw. Servicedaten von jedem Punkt der Welt und zu jedem Zeitpunkt abrufbar sind. Warn- oder Störmeldungen der Gebläse oder Verdichter werden umgehend per Email an die relevanten Stellen weitergegeben. Dadurch können etwaige Störungen frühzeitig erkannt und Gegenmaßnahmen zeitnah eingeleitet werden. Ein großer Schritt in Richtung nachhaltige Prozesssicherheit!

Heutige Fertigungssysteme bzw. Produktionsprozesse gehen mit immer aufwändigeren Strukturen und komplexeren Automatisierungskonzepten einher. Störungen oder gar Ausfälle von Druckluftsystemen können in diesem Umfeld zumeist hohe Folgekosten nach sich ziehen. Stillstände sollten wenn möglich so früh erkannt werden, dass ein Handeln möglich ist, bevor ein unerwarteter Ausfall eintritt. In Anbetracht der zukünftigen Industrievision Industrie 4.0 steigen grundsätzlich die gegenwärtigen Kundenerwartungen im Bereich Prozess-Monitoring.

Ob Diagnose per Fernzugriff über ein internetfähiges, mobiles Endgerät (Smartdevice) oder Wartung von einer zentralen Prozesswarte:

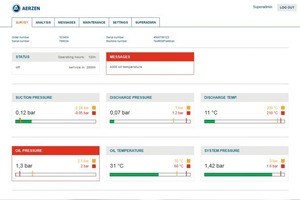

AERZEN Kunden können mit Hilfe der eingebundenen AERtronic-Lösung „WebView“ Betriebsdaten und Serviceinformation ihrer Prozessluftaggregate über einen html5-fähigen Webbrowser abrufen, ohne dass hierfür weitere Software oder Apps notwendig wären. Ein intuitives Bedienkonzept, wie auch das benutzerfreundliche Interface, geben schnell Aufschluss über die wichtigsten Messwerte des Aggregats wie z.B. Druck, Temperatur sowie Parameter zu Betriebs- und Wartungsintervallen. Wahlweise lassen sich Messwerte auch in grafischer Form für frei konfigurierbare Zeiträume auswerten. Im Übrigen werden sämtliche Prozessdaten sicher auf einer im Webservermodul integrierten SD Karte gespeichert. Diese Daten sind dann gezielt abrufbar; sie können vom Kunden über das Intranet bzw. Internet ausgelesen und lokal ausgewertet werden. Selbstverständlich können – allerdings nur nach expliziter Freigabe durch den Kunden - auch die Servicetechniker von AERZEN mit Hilfe dieser ausgelesenen Daten aktiv werden und bei der Behebung von Störungen unterstützen. Auch Signalmeldungen können nach Bedarf frei wählbar als Alarm oder Fehlermeldung an den gewünschten Empfänger versandt werden. Im Prinzip erhält der Kunde einen Remote-Zugriff auf sämtliche Daten, die in der AERZEN Steuerung zur Verfügung stehen. Dazu gehören auch Daten zur Schwingungsanalyse, Ölstände oder der Systemdruck des Kunden – sofern diese Optionen im Lieferumfang enthalten sind.

Frühzeitig geplante Service- und Wartungseinsätze reduzieren Betriebsunterbrechungen signifikant. Kein Problem dank der AERtronic, denn über WebView werden Servicehinweise rechtzeitig per Meldung bekanntgegeben. Zukünftig sollen auch Ersatzteile per Knopfdruck schnell und einfach in AERZEN angefragt bzw. bestellt werden können. Natürlich ist WebView derart konzipiert, dass eine Nachrüstung bei bestehenden Anlagen mit AERtronic jederzeit kostengünstig realisierbar ist. Auch in punkto Kommunikation mit anderen System oder Leitwarten kann die AERtronic neuerdings auf eine neue Schnittstelle zurückgreifen PROFINET von Siemens. Die PROFIBUS-Nachfolgeschnittstelle stellt den neuen ethernetbasierten Standard für die Automatisierung dar.

Fazit: Zum Abrufen von Statusinformationen, Diagnose- und Prozessdaten bedarf es heutzutage keiner aufwändigen Steuerung mehr. Die bereits etablierte AERtronic bietet für alle AERZEN Drehkolbengebläse, Drehkolbenverdichter und Schraubenverdichter mit vergleichsweise geringem Aufwand maximalen Einfluss auf die Prozesssicherheit. Dabei spielt es keine Rolle, ob es sich um die Überwachung von Prozessen und Produktionsanlagen, das Erkennen von Änderungen oder Hinweisen zu ihrer Optimierung geht.

Hall 4 / 271

$(LEhttp://