Nichts von der Stange

Die Anfänge der AViTEQ Vibrationstechnik GmbH reichen weit zurück, seit über 70 Jahren hat sich ein großes Erfahrungspotential auf dem Gebiet der Schwingtechnik und angrenzender verfahrenstechnischer Prozesse gebildet. Kerngeschäft seit 1939 sind nach wie vor Antriebskomponenten und schwingtechnische Gesamtanlagen. Die Gesellschaft firmierte 1996 von der AEG Vibrationstechnik GmbH, Frankfurt/Main in die AViTEQ Vibrationstechnik GmbH um.

Vor zwei Jahren wurde dann mit der Weiteq GmbH ein Joint Venture gegründet, um auch den für das Schüttguthandling wichtigen Markt der Wiegetechnik abdecken zu können.

Um mehr über diese aktuelle Entwicklung und die Aktivitäten der AViTEQ Vibrationstechnik GmbH zu erfahren, traf sich die Redaktion der AT INTERNATIONAL mit den beiden geschäftsführenden Gesellschaftern Wolfgang Finger und Achim Eicke.

Finger: Unser Beginn war 1939 als AEG – wir haben die erste Magnetvibratorserie in den europäischen Markt eingeführt. Das hat sich dann soweit entwickelt, dass wir heute der Technologieführer bei dieser Antriebsart sind. Ein weiterer wesentlicher Meilenstein ist der gelungene Aufbau unserer weltweiten Präsenz, historisch bedingt schon durch die frühere Zugehörigkeit zur AEG, dann weiterentwickelt als AViTEQ. Mit eigenen Gesellschaften in Frankreich und den Niederlanden, Lizenznehmer in USA, Spanien und England und vielen Vertretungen haben wir den internationalen Auftritt auf unsere Fahne geschrieben.

Eicke: Im Rahmen der Zerschlagung der AEG Aktiengesellschaft 1996 ist der Bereich der Schwingfördertechnik als GmbH verselbständigt worden und wurde zu einer von mehreren mittelständischen Tochterunternehmen unter dem Dach der elexis AG.

Finger: Durch ein Management-Buy-out ist die AViTEQ seit 2006 nunmehr als eigenständige GmbH auf dem Markt tätig – ohne Muttergesellschaft.

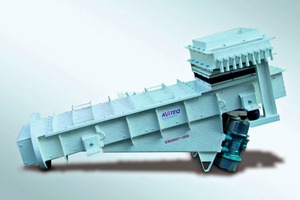

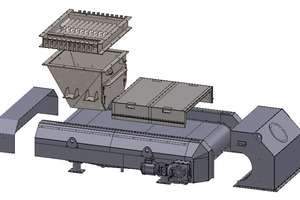

Finger: Im Laufe der Zeit sind noch andere Antriebssysteme dazugekommen, so wurden ab 1975 die Unwuchtantriebe gebaut. Und schon seit Anbeginn sind die Komplettanlagen unser zweites Standbein. Heute werden 75 % unserer Geräte speziell an die Kundenbedürfnisse angepasst, d.h. wir produzieren wenig „von der Stange“. Wir müssen die Geräte den Einsatztemperaturen, Verfahrensabläufen, Schüttgütern und geforderten Leistungen anpassen, so dass unsere eigentliche Innovation in der Adaption der Anlagen liegt.

Die Belastungen unserer Schwinggeräte mit bis zu 10facher Erdbeschleunigung und dies 3000 Mal in der Minute stellt eine Biegewechselbeanspruchung dar, die die Maschine in ihrer Konstruktion eben aushalten muss – dass sieht man den Geräten nicht an.

Finger: Ja, die Kunden wollen keine Standardgeräte kaufen, sondern sie schildern uns ihre Anforderungen und wir beraten sie, welche Gerätelösungen sich für diese Aufgabenstellungen am besten eignen. In der Regel müssen dabei unsere Geräte in bestehende oder neue Gesamtanlagen eingepasst werden.

Finger: Wir beschäftigen uns seit 1939 mit Schüttgütern, dafür haben wir natürlich unser anwendungstechnisches Labor über Jahrzehnte gepflegt und entsprechende Messreihen und Auswertungen vorgenommen, so dass wir heute in der Lage sind, bei vielen Materialien auf die früheren Messungen und Erfahrungswerte zurückgreifen zu können. Aber es gibt natürlich auch heute noch viele neuentwickelte Schüttgüter, die wir bei Bedarf vorab in unserem Versuchslabor testen, vor allem bei Siebmaschinen und verfahrenstechnischen Anlagen.

Finger: In unserem Produktportfolio befinden sich selbstverständlich auch Resonanzantriebe, Unwuchtwellenantriebe und Dosierantriebe.

Eicke: Die Grundstoffindustrie ist einer unserer Schwerpunkte, gut aufgestellt sind wir auch im Recyclingbereich, in der Stahlerzeugung, in der Kunststoffindustrie, der Chemie- und in der Nahrungsmittelindustrie. Grundsätzlich aber trifft man uns in allen Industriezweigen an, in denen regelmäßig Schüttgüter verarbeitet werden.

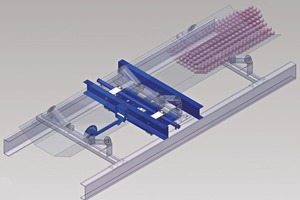

Finger: Durch die verschiedenen Aufgabenstellungen sind wir ständig gezwungen, innovative Maschinenlösungen zu finden. Das ist eigentlich der Schwerpunkt unserer Entwicklung. Daneben pflegen wir natürlich eine permanente Weiterentwicklung unserer Antriebssysteme. Wir sind eines der ganz wenigen Unternehmen, die den Maschinenbau und Elektronik zusammenführt. Durch eine elektronische Überwachung des Zweimassenschwingsystems bei den Magnetantrieben sind wir in der Lage, den Luftspalt zwischen Magnet und Anker zu regeln. Damit können wir mit dem gleichen Antrieb bei gleicher Leistung größere Gewichte anregen – was dann zu einer höheren Energieeffizienz führt. Und die Überwachung führt auch zu einer höheren Sicherheit und Standzeit der Antriebe.

Eicke: Wir haben einen Magnetkern entwickelt, der mit einem kornorientierten Material arbeitet, so dass wir bis zu 30 % Energie gegenüber Wettbewerbsprodukten einsparen können.

In unserem zweiten Standort in Deutschland, in Oberboihingen, wo unsere Antriebe gefertigt werden, haben wir eine Entwicklungsabteilung aufgebaut, die sich im Schwerpunkt mit der Weiterentwicklung der Magnetantriebe und Dosierantriebe beschäftigt.

Finger: Unsere Magnet- und Dosierantriebe haben ja keine Verschleißteile, so dass sie eine sehr hohe Lebensdauer haben und extrem zuverlässig arbeiten. Betrachtet man beispielsweise die Lebensdauer eines Magnetantriebes im Vergleich zu einem Automotor, dann hält unser Antrieb um ein Vielfaches länger.

Sollten trotzdem einmal Antriebe ausfallen oder es bei unseren Geräten zu einem Schadensfall kommen, haben wir mehrere Mitarbeiter in unserem Serviceteam, die weltweit unsere Kunden betreuen und sich im Notfall kurzfristig in ein Flugzeug setzen, um dem Anwender schnellstmöglich zu helfen und Produktionsstillstände zu minimieren. Um immer ansprechbar zu sein, haben wir eine 24-Stunden-Service-Hotline eingerichtet,

Eicke: AViTEQ ist weltweit vertreten. Mit zwei eigenen Tochtergesellschaften in Frankreich und in den Niederlanden, mit einem Joint Venture in Indien, mit Lizenznehmern in Spanien, England, den USA und zusätzlich mit zahlreichen internationalen Vertretungen. In China sind wir derzeit in der Gründungsphase zu einem weiteren Joint Venture. Somit sind wir eigentlich auf der ganzen Welt zu Hause.

Unsere direkte Exportquote beläuft sich auf 50 bis 60 %, zusätzlich liefern wir aber auch noch viel indirekt über unsere deutschen Abnehmer ins Ausland. Ein starker Vertrieb, gerade bei diesen angepassten Lösungen, ist für uns von zentraler Bedeutung. Starke internationale Präsenz gibt dem Kunden dann auch die Sicherheit, dass im Servicefall schnell jemand vor Ort ist und helfen kann.

Finger: Die AEG hatte in den 1970er und 1980er Jahren schon die wiegetechnische Ausrüstung im Lieferprogramm. Die AEG hat sich dann in ihrer Strategie aber auf die Schwingtechnik konzentriert. Im Laufe der Zeit haben wir aber festgestellt, dass die Anlagenbauer zunehmend wieder größere Pakete vergeben. Deswegen haben wir beschlossen, die Wiegetechnik wieder zu reaktivieren und auf den neuesten Stand der Technik zu bringen. Wir haben dann einen Partner gefunden, der schon seit 15 Jahren intensiv in dieser Branche arbeitet und entsprechendes Anwendungs-Know-how gesammelt hat. So entstand die Idee zu einem Joint Venture. Unsere gemeinsamen unternehmerischen Ziele heißen: nichts von der Stange, auf Kundenwünsche eingehen. Der Partner übernimmt das „Application Engineering“, also er plant das Gerät in vorhandene oder Neuanlagen ein, wir sind für das Design, die Konstruktion, die Fertigung, die Montage und den Probelauf verantwortlich. Für die Akquisition nutzen wir die sich ergänzenden Vertriebsorganisationen beider Partner.

Eicke: Sehr häufig werden Schwingtechnik und Wiegetechnik in Kombination benötigt und eingesetzt, so dass sich beide Produktpaletten sinnvoll ergänzen.

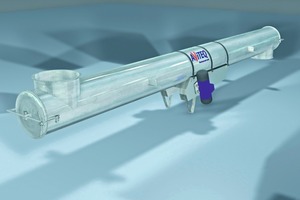

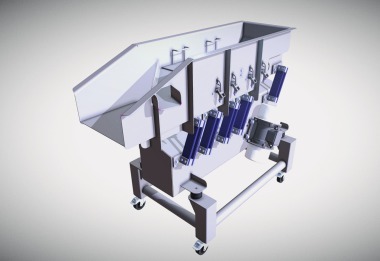

Finger: Weiteq bietet alle klassischen Systeme wie Dosier- und Förderbandwaagen, Loss-in-Weight Systeme, Big-Bag-Systeme und Bunkerwaagen. Wir unterscheiden dabei leichte, mittlere und schwere Baureihen, je nachdem für welchen Industriezweig die Geräte gedacht sind. Wir bauen nur Top-Komponenten ein, so dass zuverlässige, robuste Systeme angeboten werden können.

Abnehmer sind grundsätzlich die gleichen Industriezweige, die wir auch mit der Schwingtechnik bedienen.

Eicke: In den vergangenen zwei Jahren haben wir die Konstruktionen für unsere wiegetechnischen Geräte – Dosierband- und Förderbandwaagen – sowie Loss-in-Weight-Geräte auf den technisch modernsten Stand gebracht. Dieses Jahr haben wir begonnen, aktiv am Markt zu akquirieren. Inzwischen können wir erste Erfolge mit Referenzcharakter verbuchen, von einem großen deutschen Stahlausrüster haben wir beispielsweise einen Auftrag für ein Stahlwerk in Venezuela erhalten.

Die zunehmenden internationalen Anfragen und die vom Start weg erzielten Erfolge beweisen uns, dass wir mit unserer Strategie und unseren Maßnahmen die Anforderungen der Märkte erfüllen können.