Skako Vibration modernisiert Grob- und Nassabsiebungsanlage

Das elsässische Unternehmen Skako Vibration wurde von den Carrières du Boulonnais in Ferques/Nordfrankreich mit zwei Projekten beauftragt – dem Austausch eines der beiden Grobsiebe sowie zweier Nasssiebe in der Vorsiebanlage. Die Schwierigkeit dieser Aufgabe bestand darin, die Maschinen mit den zugehörigen Ausrüstungen an Stelle der alten Maschinen ohne Änderung der vorhandenen Anlage einzubauen. Der Austausch erfolgte ohne Zwischenfälle in den ersten zwei Augustwochen 2010.

In diesem Aufbereitungsstadium erfolgt die Rückgewinnung des Tonanteils (0/200) aus dem geförderten Rohgut (0/2000) im Grobsieb SC603, von wo aus das Gut in die Waschanlage befördert wird. Der Rückstand wird in einem Backenbrecher zerkleinert, mit einer Durchsatzleistung von 1000 t/h bei einer Spaltweite von 2000 mm und einem Austrag von 0/400 mm (Zerkleinerungsgrad 5). Die Durchsatzleistung der Siebanlage beträgt inzwischen 2500 t/h, während sie ursprünglich, im Jahr 1991, 1800 t/h betrug. Wegen dieser Produktionssteigerung sollte die vorhandene Maschine ersetzen werden. Laut Lastenheft forderte der Betreiber zusätzlich die Möglichkeit der Aufgabe von Blöcken bis zu 5 t in der ersten Stufe des Grobsiebes, d.h. bis zu 2 m3 (0/2000), die aus einer Höhe von 50 cm herabfallen. Aus der geforderten Durchsatzleistung und der Größe der zu verarbeitenden Blöcke ergab sich die Notwendigkeit, eine neue Maschine mit einer hohen Leistung und besonders robuster Auslegung zu installieren.

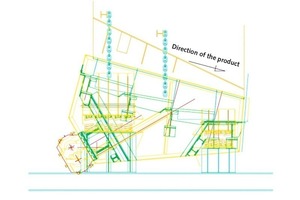

Um diese Forderung zu erfüllen, schlug Skako Vibration eine Maschine vom Typ Grizzly FGD mit einer Breite von mehr als 2400 mm und einer Länge von nahezu 5 m bei einem Gewicht von 25 t vor, ausgestattet mit zwei Erregermaschinen DS7, die von einem 75 kW Motor angetrieben werden (Bild 1). Mit diesen beiden Erregermaschinen ist das Schwingsystem stark genug für den Antrieb des Grobsiebes in Anbetracht der Aufgabemenge an Kalkstein. Die Maschine gewährleistet einen Durchsatz von 2000 t/h mit Spitzen von 2500 t/h.

Auch wenn die Abmessungen des Grobsiebes mit seinen drei Rosten denen der ausgebauten Maschine ähneln, „stecken die Unterschiede im Detail“, wie Stéphane Renault, Projektleiter beim Hersteller, erläutert. „Der Stützträger der ersten Stufe ist mit einem von Skako ausgelegten Profil versehen; er hält den herabfallenden Blöcken stand“, setzt er fort. Frédéric Lavier, zuständig für Neuanlagenbau und Verbesserungen in den Carrières du Boulonnais, berichtet weiter: „Beim Stützträger der alten Auslegung handelte es sich um eine metallische Traverse, deren Haltbarkeit hinsichtlich der Aufnahme der Stöße Sorgen bereitete. Ihre Befestigungspunkte mussten regelmäßig überwacht werden.“ Ein anderer Punkt, den es zu ändern galt, betraf die statischen Backen. „Sie ragten sehr tief ins Innere der Maschine und verform-ten sich durch Aufprall von großen Blöcken, wodurch eine Reibung gegen das schwingende Grobsieb ausgeübt wurde“, erinnert sich Frédéric Lavier. Diese statischen Backen wurden durch kürzere Führungsbacken ersetzt und die Verschleißleisten erhöht. Nun kanalisiert das Grobsieb selber das Material.

Die beschriebene Einrichtung, versehen mit neuen Federstützkonsolen (Bild 2), verleiht mehr Stabilität und beseitigt vor allem die Schwingungen in der Konstruktion. Sie ermöglicht auch eine Dämpfung der Schwingungen, die ins Innere des Gebäudes übertragen werden. Die Aufhängungen des neuen Grobsiebes sind an den starren Punkten der Maschine angebracht, um Verformungen zu vermeiden.

Aufgabeseitig ruht das Grobsieb auf fünf Federn (Bild 3). Es handelt sich um Teile, die nicht so steif sind wie Puffer, selbst wenn diese die dynamischen und statischen Kräfte besser aufnehmen, aber Skako Vibration hat die Beanspruchung dieser Federn modelliert und eine Sicherheitsreserve durch Einbau von mehr Teilen als erforderlich vorgesehen.

Die Schwingungsmessreihen, die nach Beendigung der Arbeiten durchgeführt wurden, zeigten, dass die Inbetriebnahme des neuen Grobsiebes eine Dämpfung der Störschwingungen, die auf die Konstruktion der Vorsiebanlage übertragen werden, bewirkt hat. Bei den Grobabsiebungsausrüstungen handelt es sich um Roste aus Hardox Stahl 450 mit 60 mm Dicke (Bild 4). Allein diese drei Roste weisen ein beachtliches Gewicht von 6,6 t auf, gegenüber den 25 t der Maschine. Ihre kaskadenförmige Anordnung (mit 15°, 10° und 5°) und ihre Öffnung (von 170-200 mm) verhindern die Verstopfung der Roste.

Was den Verschleiß dieser Roste betrifft, ist man der Meinung in Ferques, dass es sich nicht um einen gravierenden Faktor handelt, der jedoch trotzdem nicht zu vernachlässigen ist. Denn der Kalkstein des Boulonnais ist hart und wenig abrasiv im trockenen Zustand, aber bei Nassverarbeitung bewirkt das Feinkorn einen Verschleiß bei der Absiebung. Zur Schätzung der Lebensdauer dieser Roste berücksichtigt der Betreiber die gegebenen Prall- und Stoßwirkungen.

Das Grobsieb ist für das Anfahren unter Last ausgelegt, um allen Betriebszuständen vorzubeugen, „aber das Aufbereitungsverfahren sieht diesen Fall nicht vor“, gibt Frédéric Lavier zu. „Diese Maschine wird am Schichtbeginn in Betrieb gesetzt und am Ende des Tages nach der zweiten Schicht abgeschaltet“. Um das Gerät zu stoppen, hat Skako Vibration einen Bremsschalter installieren lassen, wie an allen von Skako in Betrieb genommenen Schwingmaschinen dieser Anlage. Das Prinzip dieser elektronischen Bremse ist es, ein starkes Bremsmoment mit Hilfe eines robusten Wandlers zu erzeugen, in Verbindung mit einer spannungsfreien numerischen Elektronik. Hier wird die Bremswirkung durch einen an die Wicklung des Motors angelegten Gleichstrom erzeugt und ein magnetisches Induktionsfeld bremst die Umdrehung dieses Motors. „Der Motor des Grobsiebes wird somit in 2 Sekunden von 750 auf 0 U/min abgebremst, was ziemlich erstaunlich ist“, findet der Betreiber. „Wenn die Maschine eine Frequenz zwischen 200 und 300 U/min erreicht, gerät sie in starke Bewegungen, hat aber durch den Bremsschalter keine Zeit in Resonanz zu geraten.“

Ein Bremsschalter stellt dem Hersteller zufolge eine geringe Investition dar, die den Betreiber hinsichtlich der auf die Konstruktion eines Gebäudes übertragenen Schwingungen beruhigt. Sein Einbau begrenzt tatsächlich die Auswirkungen der Resonanz in den Abschaltungsphasen und damit die durch die Maschine erzeugten dynamischen Beanspruchungen, die während dieser Phase immer sehr stark sind. Das Grobsieb benötigt keine Regelung. Die einzigen Einstellungen betreffen eventuell die Maschenweite mit einer Änderung der Spaltweite, um den Abscheidegrad zu regeln.

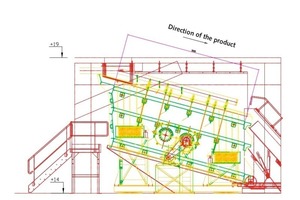

Bezüglich der beiden Nasssiebe bestand dringender Handlungsbedarf. Nach Inbetriebnahme in 1994 erforderte ihr mechanischer Zustand und der Zustand der Federn eine zu umfangreiche Wartung: „Die Seitenwände waren stark abgenutzt und es gab Dichtigkeitsprobleme im Bereich des mechanischen Antriebs mit Eindringen von Wasser,“ so der Betreiber. Bei Ausfall dieser kritischen Ausrüstungen musste die Grobsiebanlage abgeschaltet werden, denn die Siebe befanden sich am Ausgang der Läutertrommeln. Diese werden mit einer von Sand und Ton gereinigten Fraktion 0/200 beschickt. Der Eingriff von Skako Vibration ermöglichte es, zwei neue identische Nasssiebe vom Typ S3S an Ort und Stelle der alten Maschinen einzusetzen (Bild 5). Diese großen Siebe mit Kreisdiagramm sind 2000 mm breit, 5000 mm lang und haben eine Wandhöhe von 2500 mm. Mit einem Gewicht von je 14,5 t umfassen sie drei Stufen (Maschenweite 100x100, 80x80, 70x70), während die früheren 3,5 Stufen besaßen. Die Siebmaschinen bestehen aus geschweißten Rosten mit Plan-Quadratmaschen und Trennschnitten von 105, 80 und 65 mm.

In seiner Leistung hat der Hersteller Änderungen im Verhält-

nis zu den alten Sieben vorgenommen, die auf den Erfahrungen des Betreibers beruhen, insbesondere der Wartungsabteilung. Zu erwähnen ist ein Aufnahmedeck für das Material als Prallschutz für die Roste. Die Abdichtung des mechanischen Antriebs (mit Fett) wurde ebenfalls überdacht durch Einbau von Leitblechen, um die durchlaufende Welle zu schützen. Gleiches gilt für die Wände und Distanzrohre. Als weitere Neuerung wurden die Wälzlagerungen verchromt.

Bei den Sieben handelt es sich um Nasssiebe mit in die Maschine integrierten statischen und dynamischen Brausen, die das Wasser auf alle Brücken verspritzen. Ihre Durchsatzleistung ist die gleiche, wie die der ausgetauschten Geräte. Die mit beiden mechanischen Antrieben (erforderlich auf Grund der jeweiligen Maschinengewichte) erreichte Drehzahl der Siebe beträgt 660 U/min mit einer Amplitude von ca. 0,7 cm und einem Hub von 1,4 cm. „Die Amplitude ist natürlich größer als die der früheren Geräte zum Schutz gegen die Verstopfung der Gewebe mit einer maschenweite von 105 mm“, erläutert Stéphane Renault.

Um zu verhindern, dass feinkornhaltiges Wasser zwischen die inneren Winkeleisen des Siebs und die Wand fließt (was den Verschleiß dieses Bleches verursacht), hat Skako Vibration abgerundete Schleißbleche an den Wänden angebracht. Das Wasser fließt nun in das Sieb herein. Ebenso bestehen die 5 m langen Winkeleisen aus mehreren Elementen, um den Einbau eines einzigen Teils zu vermeiden, das den Nachteil hätte, ein Fließen des Wassers zu verursachen.

Was den Verschleiß betrifft, hat Skako eine besser geschützte Maschine angeboten, insbesondere am Zwischendeck, dem unteren Deck, den Traversen, den Ausgüssen und auf der senkrechten Fläche. Die Siebe sind mit purem Zink metallisiert und nicht galvanisiert, da „durch das Verfahren manchmal große Teile, die verstärkt sind, wie z.B. Wände, verformt werden“, fügt Stéphane Renault hinzu. Eine Besonderheit der Siebe ist die große Wandhöhe zwischen den Brücken, 760 mm und 1100 mm, damit die Techniker für die Wartungsarbeiten problemlos einsteigen können (Bild 6). Die Siebe wurden für eine Durchsatzleistung von 675 t/h je Maschine ausgelegt. Dies stellt eine weit höhere Leistung dar als die der alten Ausrüstungen.

Der Erfolg dieses Projektes war nur möglich aufgrund der guten Zusammenarbeit zwischen den verschiedenen Abteilungen des Auftraggebers und des Lieferanten. Zur Durchführung dieses Projektes hat die Abteilung Neubau das Wartungspersonal hinzugezogen sowie das Personal der Fertigung, um ein genaues und „aussagefähiges“ Lastenheft zu erstellen. Die Techniker beteiligten sich ebenfalls an der technischen Überarbeitung des Projektes – eine Vorgehensweise, die bei den Carrières du Boulonnais üblich zu sein scheint. Dadurch weiß der Lieferant, welche technische Lösung anzubieten ist, um den Anforderungen des Betreibers gerecht zu werden. Diese Art der Zusammenarbeit ist ideal und bietet gleichzeitig Gelegenheit, die Kenntnisse zu erweitern – im Interesse der Nachhaltigkeit der Anlagen.

Der Einbau der drei Maschinen in den ersten zwei Augustwochen 2010 erforderte die Ausarbeitung eines Lastenheftes wegen des Platzmangels. Für die Siebe musste ein Wagen entwickelt werden, der auf drei Einschienenbahnen fährt; jedes Sieb wurde flach mit einem Kran in das Gebäude gehoben (Bild 7), mit zwei Verankerungspunkten an der Maschine. In Höhe einer im Gebäude vorgesehenen Öffnung wurde das Sieb auf der Einschienenbahn befestigt und schrittweise in die Station eingeführt. Für den Ausbau der alten Siebe, Schurren und Bunker sowie aller zugehörigen Teile und den Ausschnitt eines Teils des Betonbodens musste während der gesamten Dauer des Stillstands der Maschinen in drei Schichten gearbeitet werden.

www.skako-vibration.com

SKAKO VIBRATION – Hersteller von Vibrationsförder- und Schwingungstechnik

SKAKO VIBRATION ist durch die Fusion zweier marktführender Schwingungstechnik-Experten Europa’s entstanden: Skako aus Dänemark und Comessa aus Frankreich. Skako wurde 1963 gegründet und konzentrierte sich ursprünglich auf die Konstruktion, Entwicklung und Herstellung von leicht bis mittel beanspruchten Vibrationsförderern und Sieben mit Magnetvibratorantrieben. Comessa wurde 1920 gegründet und konzentrierte sich auf die Konstruktion, Entwicklung und Herstellung von Vibrationsausgebern und Sieben mit mechanischen Antrieben für die Heavy-duty-Anwendung.

Durch die Fusion zu SKAKO VIBRATION entstand 1990 ein Unternehmen, das die komplette Produktpalette des Schüttguthandlings und der Aufbereitungstechnik von einfachen Produkten bis zur Heavy-duty-Anwendung im Bereich der Vibrationsfördertechnik umfasst. Spezialisiert auf Konstruktion, Entwicklung, Produktion und Vermarktung von Vibrationsförderanlagen, die Schüttgüter jeglicher Art aktivieren, transportieren, dosieren, klassieren und vergleichmäßigen, ist SKAKO VIBRATION heute einer der führenden Lieferanten für die Vibrationsförder- und Schwingungstechnik und wird weltweit durch eigene Niederlassungen, eigene Vertreter und Vertriebsunternehmen präsentiert.