Sauberes Fördern durch Vibration

Die 1962 im Münsterland (NRW/Deutschland) gegründete DOSIERTECHNIK GMBH® konstruiert und produziert Fördermaschinen unter Berücksichtigung mo-dernster Fertigungstechnologien für die Bereiche Fördern, Sieben (Bild 1) und Dosieren. Die Produktpalette bei den Antrieben umfasst Vibrationsmotoren, Magnetantriebe, Richterreger und Wellenantriebe. Die DOSIERTECHNIK GMBH® integriert Maschinen in bestehende Anlagen und entwickelt individuelle Sonderkonstruktionen, wobei höchste Qualität und Zuverlässigkeit ein klar erklärtes Unternehmensziel ist. Der folgende Beitrag beschäftigt sich mit dem Aufbau, der Wirkungsweise und den Einsatzmöglichkeiten von Schwingförderern.

Schwingförderer sind Maschinen, die durch Vibration Förder- und Schüttgut transportieren. Sie dienen zum saube-ren Austragen aus Silos, zum Beschicken von Förderbändern, Wendelförderern, Becherwerken, Backenbrechern, Prallmühlen, Waagen, Siebmaschinen, Entwässerungssieben, Verpackungsmaschinen, Produktionsstraßen, Magnetscheidern, Siebtrommeln, Kreiselbrechern usw. Andere Begriffe für Schwingförderer sind: Magnetrinnen, Unwuchtrinnen, För-derrinnen, Dosierrinnen, Förderrohre, Unwuchtschwinger, Vibrationsförderer, Schwingrohre, Schwingrinnen, Schwingmaschinen, Verteilerrinnen, Magnetschwingrinnen, Müh-lenbeschicker (Bild 2), Ofenbeschicker, Brecherbeschicker, Schüttelförderer, Schwingverteiler, Siloaustragrinnen (Bild 3), Brecherabzugsmaschinen, lenkergeführte Rinnen, Linearschwinger, Rinnen, Vibrationsrinnen, Trocknerrinnen, Kühlrinnen, Kühlschwingförderer, Sandkühlrinnen, Verteilerschwingförderer, Schwingtrockner, Magnetschwingförderer, Schüttelrutschen, lenkergeführte Schwingförderer. Der Begriff Schwingförderer hat sich jedoch weitgehend durchgesetzt, da mit Schwingungen gefördert wird und dieser Name am ehesten der Funktion dieser Maschinen gerecht wird.

Mit Schwingförderern kann man grundsätzlich alle körnigen, stückigen und nicht klebenden Materialien, die trocken sind und nicht zum Anbacken oder Haften neigen, transportieren. Diese Schüttgüter können in der Regel mit einer Körnung von 0,5 mm bis 1200 mm problemlos gefördert und dosiert werden. Schwingförderer werden eingesetzt in der Umwelttechnik, u. a. in der Glasaufbereitung, der Holzindustrie, der Müllaufbereitung, der Müllverarbeitung sowie der Schrottaufbereitung.

In der Grundstoffindustrie finden Schwingförderer Anwendung beim Transport von Bauschutt, im Bergbau, bei der Erzaufbereitung, in der Steine- und Erdenindustrie sowie in der Zement-, Kalk-, Gipsindustrie. In der Aufbereitungsindustrie werden die Maschinen eingesetzt in der Chemieindustrie, Düngemittelindustrie, Futtermittelindustrie, Kunststoffindustrie und Nahrungsmittelindustrie. Weitere Anwendungszwecke für Schwingförderer sind in der Gießerei- und Hüttenindustrie. Dort in Gießereien aller Art, Hüttenwerke, Kleineisenindustrie, Krätzeaufbereitung, Oberflächentechnik sowie in Stahlwerken.

Es gibt im Wesentlichen zwei Arten von Schwingförderern:

1. Schwingförderer mit Unwuchtantrieb

2. Schwingförderer mit Magnetantrieb

Schwingförderer mit Unwuchtantrieb werden überall dort ein-gesetzt, wo keine Regelung oder eine Regelung zwischen 30 % und 100 % der Leistung gefordert ist. Dieses Leistungsspektrum wird über Frequenzregelgeräte stufenlos geregelt.

Schwingförderer mit Unwuchtantrieb sind in verschiedene Kategorien unterteilt:

• Offene Förderer (UR1, UR2, URS)

• Geschlossene Förderer (URG1, URG2)

• Rohrförderer (URO1, URO2)

Die Bauform der drei Kategorien kann speziell auf jeden Einsatz abgestimmt werden. Daher gibt es kurze und lange Bauformen sowie offene oder geschlossene Ausführungen. Schwingförderer mit Unwuchtantrieb können in der Regel bis zu einer Länge von max. 6500 mm gebaut werden.

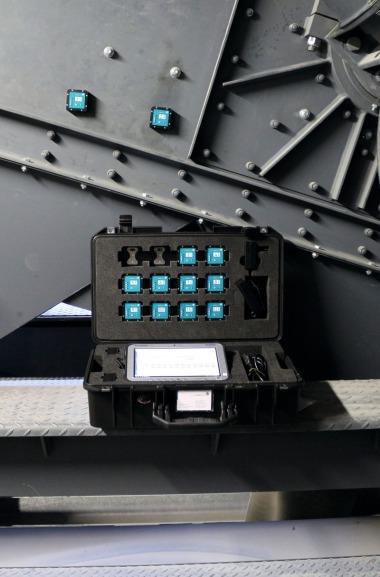

Schwingförderer mit Magnetantrieb haben ein Leistungsspektrum von 0-100 %. Diese stufenlose Dosierleistung kann auch im Grob-Feinstrom-Betrieb geregelt werden. Zudem ist die Ansteuerung dieser Leistung durch ein externes Signal von 0-20 mA, 4-20 mA und 0-10 Volt möglich. Die Bedienung der Schwingförderer mit Magnetantrieb erfolgt ausschließlich über DOSVIB-Regelgeräte. Der Magnetan-trieb gewährleistet, dass ein Nachlaufen des Materials ausgeschlossen ist. Hier liegt ein entscheidender Vorteil gegenüber dem Unwuchtantrieb, wenn z. B. eine geregelte Dosierung des Materials gewährleistet sein soll.

Aus schwingungstechnischen Gründen beträgt die maximale Länge von Magnetschwingförderern 2500 mm. Diese kurzen Strecken sind ideal für den Dosier- und Regelbereich. Für den eventuellen Weitertransport haben sich Unwuchtschwingförderer bewährt.

Magnetschwingförderer werden in drei Kategorien unterteilt.

• Offene Förderer (VRF) (Bild 4)

• Geschlossene Förderer (VRG)

• Rohrförderer (VRO)

Beide Arten von Schwingförderern können in kurzer Bauform auch unter Silos mittels eines Aufgabeschuhs (Bild 5) installiert werden. Aufgabeschuhe sind Abschlusselemente, die an Siloausläufen installiert werden. Diese aus hochfestem Stahl gefertigten Aggregate können mit Notsteckschiebern oder bei groben Körnungen mit Nadelschiebern ausgerüstet werden. Nur im Notfall dienen diese Schieber zum Absperren des Siloauslaufs – z. B. wenn der Schwingförderer bei gefülltem Silo demontiert wird.

Aufgabeschuhe werden unter den Siloausläufen montiert. Sie nehmen den darunter liegenden Schwingförderer über eine integrierte Unterkonstruktion auf. Alle Leitbleche zur Füh-rung des Schüttgutes sind Bestandteile des Aufgabeschuhs. Daher ist der Schwingförderer frei beweglich, justierbar und zugänglich. Aufgabeschuhe stehen für alle offenen Schwingförderer bis 2000 mm als Serienausführung zur Verfügung. Unterschieden werden die Aufgabeschuhe mit Notsteckschieber in die Modelle für Magnet- (AS-VRF) und Un-wuchtantrieb (AS-UR1).

Dosiertechnik GmbH, Greven/Germany,

Tel.: +49 2571 57705-0, www.dosiertechnik.com