Mobile Brecheranlagen im Granittagebau

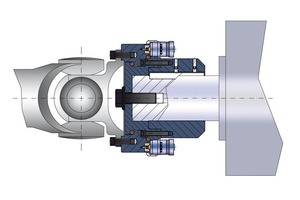

Mobile Brecheranlagen werden heutzutage auch im Granittagebau eingesetzt (Bild 1). Das gesprengte Geröll wird direkt vor Ort in transportfähige Größen zerkleinert. Bei einer Drehzahl von 1500/750 U/min werden bis zu zehn Keilriemenscheiben synchron angetrieben. Die endgültige Zerkleinerung der Steine wird mittels vier bis acht senkrecht angebrachten Stahlschwertern durchgeführt. Damit auch der härteste Granitstein gebrochen werden kann, setzten Hersteller auf Drehmomente von über 2000 Nm. Bei solch hohen Drehmomenten besitzen diese mobilen Brecheranlagen (Bild 2) einen Überlastschutz. Dieser schützt die gesamte Anlage bei Einbringung von Fremdgut (Stahl) vor dem Totalausfall und extrem hohen Reparaturkosten. Denn bei einer schlagartig auftretenden Überlast können neben den Keilriemen auch das Getriebe und der Motor stark beschädigt werden. Nachfolgend werden Sicherheitskupplungen beschrieben, welche zwischen dem Motor und den Riemenscheiben montiert sind und im Überlastfall eine schnelle Abschaltung ermöglichen.

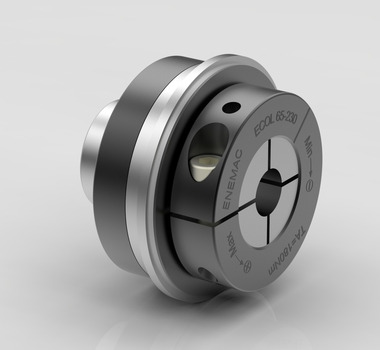

Die R+W Antriebselemente GmbH bietet eine mechani-sche Sicherheitskupplung für maximalen Schutz gegen die Zerstörung der Komponenten im Antriebsstrang an. Die Sicherheitskupplung wird bei der Auslegung um den Faktor 1,3-2,0 beispielsweise über das Kipp- oder Sattelmoment des Motors dimensioniert. Bahnt sich während des Normalbetriebs ein Crash an, steigt das Drehmoment im Antriebsstrang überproportional. Die Kupplung trennt im Millisekunden-bereich die Antriebsseite von der Abtriebsseite und verhindert einen Totalausfall aller Komponenten. Das wartungsfreie und vor allem wieder einrastbare Funktionsprinzip der Kupplung ermöglicht abschließend eine Wiederinbetrieb-nahme der Anlage im Minutenbereich.

Die beschriebene Thematik ist bereits seit Jahrzehnten im Schwerlastmaschinenbau bekannt. Für den Anwendungsfall stehen dem Konstrukteur Brechbolzenkupplungen oder hydraulische Kupplungen zur Auswahl. Die Nachteile im Vergleich zur mechanischen Sicherheitskupplung von R+W sind eindeutig. Eine Brechbolzenkupplung ist zwar im An-schaffungspreis günstiger, benötigt aber zur Wiederinbetriebnahme eine vielfach höhere Montagezeit. Die Bolzen (meist inkl. Buchsen) müssen vollständig demontiert werden. Da-nach muss die Kupplung neu justiert werden, bevor mit einem enormen Montageaufwand die neuen Stifte inkl. Buchsen eingesetzt werden können.

Der hier anfangs vorteilhafte Einkaufspreis ist spätestens bei dem ersten Auslösevorgang relativiert. Eine Überlastkupp-lung, die auf einem hydraulischen Prinzip arbeitet, punktet zu Beginn durch eine extrem kompakte Bauform. Löst die Kupplung aufgrund von Überlast aus, wird durch mehrere Abscherventile das bis zu 1000 bar unter Druck stehende Öl aus der Kupplung herausgeschleudert, was eine starke Verunreinigung der Maschinenbauteile in nächster Nähe der Kupplung mit sich bringt. Nach dem Stillstand der Anlage müssen die einzelnen Ventile erneuert und mit einer speziellen Pumpe (exakte Druckanzeige) gefüllt werden. An dieser Stelle muss der exakte Druck eingehalten werden, da sich ansonsten das Ausrückdrehmoment verändert. Diese hydraulische Sicherheitskupplung trennt zwar im Überlastfall die An- und Abtriebsseite auf das Nenndrehmoment. Ein Freilaufen der einzelnen Komponenten findet allerdings erst nach einer gewissen Zeitverzögerung statt. Dies kann unter Umständen zu weiteren Schäden von Komponenten führen.

Die mechanische Sicherheitskupplung von R+W (Bild 3) relativiert diese gesamten Nachteile. Das mechanische Funktionsprinzip (Tellerfedern) kann sofort wieder angewendet werden. Es müssen keine Verschleißteile wie beispielsweise Bolzen oder Ventile nachgerüstet werden. Es findet keine Verunreinigung der Komponenten statt. Das Wichtigste aber an dieser Stelle ist: Der Monteur bzw. der Betreiber der Anlage hat die zu 100 % garantierte Sicherheit, dass die Kupplung bei erneutem Schadensfall exakt bei dem benötigten Drehmoment trennt. Eine nicht ordnungsgemäße Wiederinbetriebnahme ist bei dem R+W Prinzip ausgeschlossen.

Die Sicherheitskupplung der Baureihe ST ist für indirekte Antriebe (Modellreihe ST1) entwickelt worden. Technische Parameter wie beispielsweise Radial-Querkräfte durch Ketten- oder Riemenräder werden durch spezielle Schulterlager kompensiert. Diese Lager ermöglichen ebenfalls eine nahezu unbegrenzte Zeit für das Abbremsen der einzelnen Schwungmassen bis zum Stillstand. Die Hauptanbindungsart für die Modellreihe ST1 sind Gelenkwellen bzw. Kardanwellen. Diese Verbindungselemente werden meistens zur Kraftübertragung im Schwermaschinenbau genutzt. Durch die kompakte Bauweise wird der Außendurchmesser der gesamten Kardanwellen nur minimal größer. Als Anbindung an die meist kleineren DIN Flansche der Kardanwelle wird eine einfache Lösung mit einem Verbindungsflansch angeboten (Bild 4).

Neben den indirekten Antrieben stehen dem Markt zwei weitere Modelle für direkte Antriebe zur Verfügung. Die Baureihe ST2 besitzt neben dem Sicherheitssegment ein elastisches Ausgleichselement. Dieses Material in Form von Natur- oder Synthesekautschuk gleicht die auftretenden Versätze in axialer, lateraler und angulare Richtung aus. Weiterhin werden Drehmomentstöße oder Schwingungen gefiltert. Die zweite Baureihe für direkte Antriebe (Modell ST3) wird als torsionssteife Ausführung angeboten. Merkmale sind eine exakte Drehmomentübertragung, sehr hohe Robustheit und die Kompensation von allen drei auftretenden Versatzarten bei sehr geringen Rückstellkräften.

R+W Antriebselemente GmbH, Klingenberg (D),

Tel.: +499372 9864-0, www.rw-kupplungen.de