Überzeugend im Härtetest

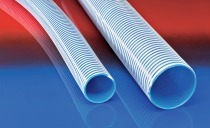

Polyurethan (PU) ist der ideale Werkstoff für die Förderung von extrem abrasiven, problematischen Fördergütern in den unterschiedlichsten Anwendungsbereichen. Neueste Technologien im Schlauchsektor haben das Anwendungsspektrum stark erweitert und bieten für nahezu jeden Einsatzbereich eine passende Schlauchlösung (Bild). Besonders verschleißfestes Polyurethan hält auch extrem abrasiven Materialien Stand, so dass z. B. Schotter problemlos durch einen PU-Schlauch transportiert werden kann.

Polyurethan ist äußerst widerstandsfähig und er-zielt dadurch in vielen An-

wendungsbereichen sogar längere Standzeiten als zum Beispiel Stahl. Dies führt auch im Bereich des Verschleißschutzes von Förderanlagen zu innovativen Lösungen. Die Achillesferse ist dort der Rohrbogen. Jetzt gibt es erstmalig ein patentiertes Verfahren, bei dem Förderrohre und Bögen mit Polyurethan ausgekleidet werden, wie zum Beispiel Master-PROTECT Rohrbögen der Masterflex AG. Erfolgreiche Installationen in Industrieunternehmen und Tests der Technischen Universität Braunschweig haben bestätigt, dass sie um ein Mehrfaches verschleißfester als ein nicht ausgekleideter Stahlrohrbogen sind und sich vielfach signifikant längere Standzeiten ergaben als andere auf dem Markt befindliche Verschleißschutzsysteme. Ein kostengünstiger Weg, um teure Produktionsstillstände zu vermeiden.

Die Masterflex AG hat zur Verlängerung der Standzeiten immer robustere Schlauchtypen entwickelt. In den unterschiedlichsten Anwendungsbereichen hat sich dabei herausgestellt, dass neben den reinen Materialeigenschaften auch konstruktive Merkmale wie die „innere Glattheit“ des Schlauches eine wichtige Rolle spielt im Hinblick auf Strömungsoptimierung, Energiekostenoptimierung, Reduzierung der Stillstandszeiten und Wartungsintervalle und Reinigungsmöglichkeiten. Alle bisher auf dem Markt befindlichen Polyurethan-Spiralschläuche besitzen aufgrund ihrer wendelförmigen Schlauchkonstruktion eine Schweißnaht, die konstruktionsbedingt eine Schwachstelle darstellen kann, weil dort in der Regel der größte Angriff des Fördergutes stattfindet. Durch ein neues, patentiertes Verfahren der Masterflex AG ist es gelungen, erstmals innen nahtlos glatte Spiralschläuche aus Polyurethan herzustellen. Die Master-PUR Inline-Schläuche überzeugen durch die Kombination von maximaler Abriebfestigkeit bei enormen Wandstärken und erstaunlichen Biegeradien. PU-Schläuche werden damit in vielen Bereichen zu einer echten Konkurrenz für den bisher dominierenden schweren Gummischlauch, wenn problematische Fördergüter optimal transportiert werden müssen.

PU ist im Prinzip ein Baukastensystem, aus dem immer neue – maßgeschneiderte Lösungen – individuell zusammengestellt werden können. So werden zunehmend auch höhere Temperaturanforderungen an thermoplastische Werkstoffe gestellt, z.B. beim Transport heißer Kunststoffgranulate oder anderer Schüttgüter, wie z. B. Zement, Glas- und Steinwolle, Asche, Metallspäne. Allgemein liegt die normale Dauergebrauchstemperatur von thermoplastischem Polyurethan bei ca. 90 °C, kurzzeitig bis 125 °C. Die neuartigen Master-PUR HT Schläuche der Masterflex AG zeigen auch im Dauereinsatz bei Temperaturen bis 125 °C hervorragende Eigenschaften und können darüber hinaus kurzzeitig bis 150°C eingesetzt werden.